17% стали страны

Новолипецкий металлургический комбинат — третий по величине металлургический комбинат в стране. Выпускает около 17 % от всего российского производства стали (12 миллионов тонн в год), 21 % — проката, 55 % проката с полимерным покрытием. На комбинате работает около 30 000 человек. Площадь НЛМК — 28 кв.км, а длина периметра — 38 километров! Расположен в Липецке в 350 км находится от Курской магнитной аномалии — главного поставщика сырья для предприятия.

Фотографии и текст Славы Степанова

Купол литейного двора доменной печи №6. Доменная печь используется для переработки подготовленной железорудной шихты в жидкий чугун:

Литейный двор ДП-6. Эта печь непрерывно работает уже 35 лет. Останавливать процесс («гасить печь») нельзя, так как раскалённый металл внутри застынет, и образовавшуюся массу, уже будет не извлечь:

Горновой осуществляет отбор пробы чугуна. Температура металла в печи достигает 1 500 градусов Цельсия:

Полученный в результате реакции металлический расплав стекает по раскаленному коксу вниз, насыщаясь углеродом:

Наполнение ковшей жидким чугуном:

Транспортировка ковшей с чугуном в конвертерный цех:

Жидкий чугун с доменной печи поступает в конвертерный цех. В конвертере жидкий чугун переплавляют в сталь:

Объем такого конвертера 350 тонн.

Шлак на поверхности жидкого металла:

Из конвертерного цеха металл поступает сюда, в цех горячего проката, где предварительно нагретый до высокой температуры сляб прокатывается, подвергаясь пластической деформации, до получения стальной полосы заданной толщины. Длина этой линии более километра:

Выдача нагретых слябов из методической печи перед горячей прокаткой:

Температура сляба около 800 градусов:

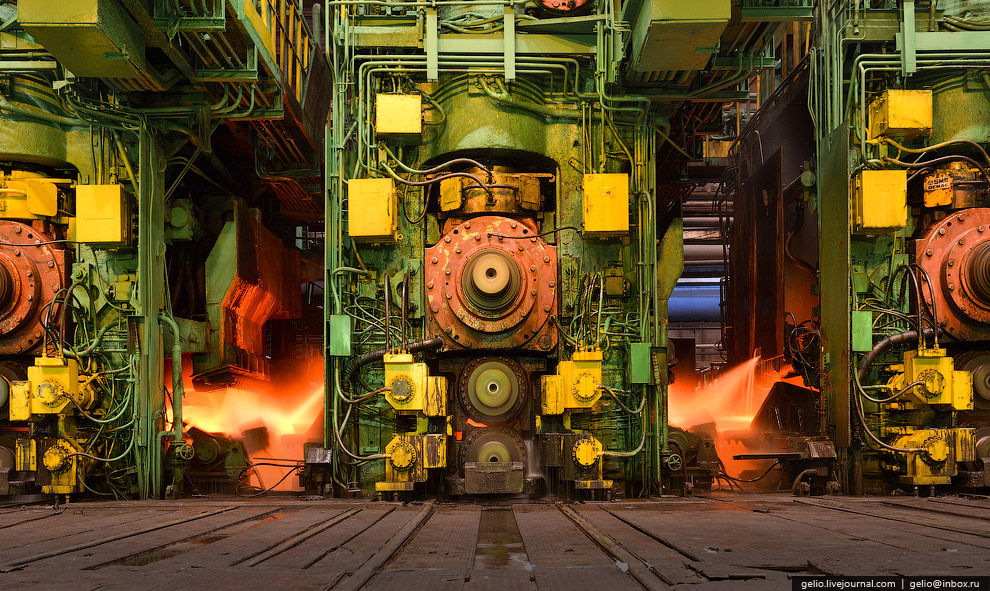

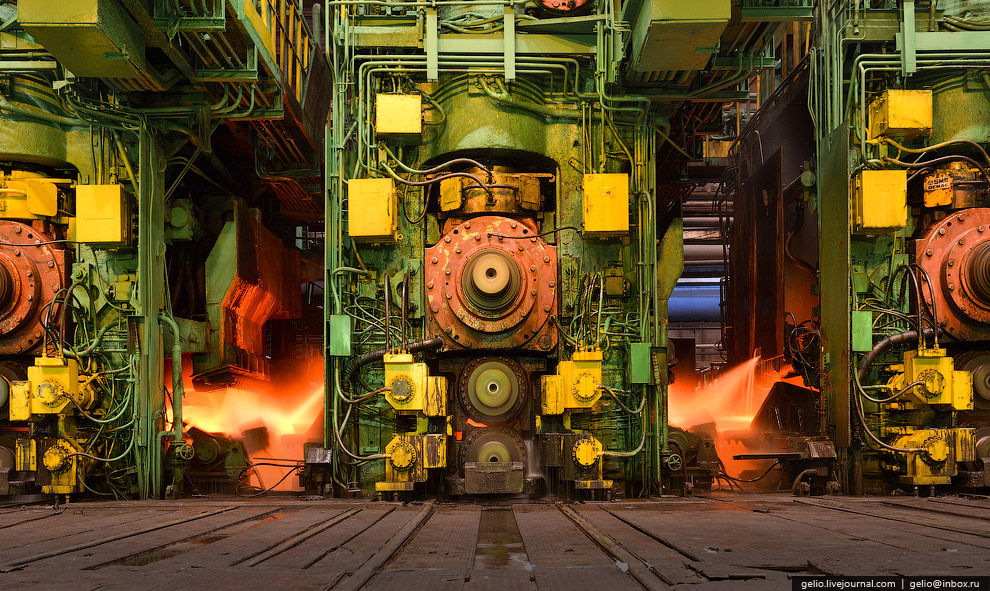

Здесь металл прокатывается из бруска в стальной лист через специальный роликовый пресс. При каждом проходе толщина металлического бруска уменьшается. Скорость продвижения стальных полос по конвейеру — 40 км/час.

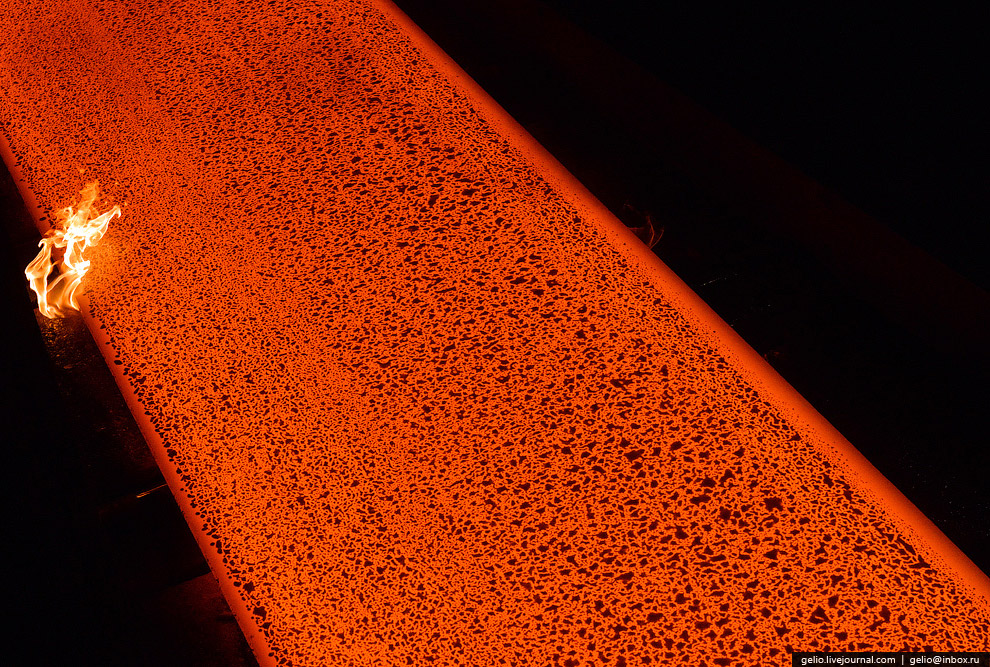

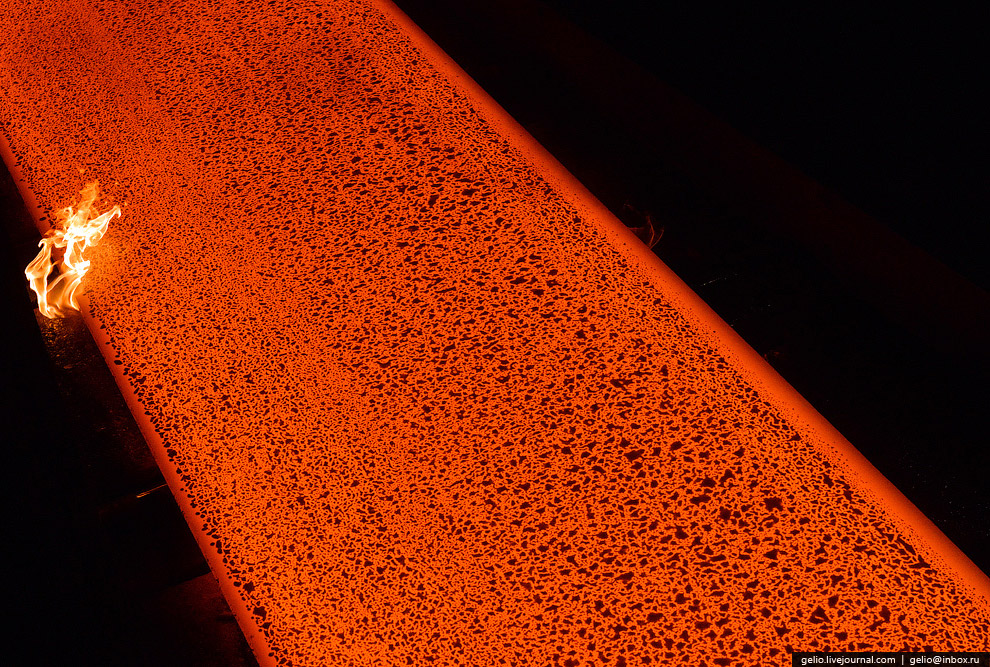

Горячекатанная полоса:

Чистовые клети. Здесь производят прокатку полосы на конечную толщину:

Температура понижается за счёт постоянного охлаждения водой:

Установка ускоренного охлаждения:

В конце линии остывший металл сматывается в рулоны:

Длина листа в рулоне достигает одного километра.

Масса одного такого рулона может достигать 20 тонн:

Такой прокат предназначен для изготовления нефтегазопроводов, для судостроения и изготовления сосудов, работающих под высоким давлением.

Стан 2030. Металл приходит толщиной до 6 мм. В начале его направляют через травильные агрегаты (скорость травления 10-20 м/с):

Потом лист проходит участок, где его промывают и очищают от окалины. После этого металл свертывается в рулон и идет на участок прокатки.

Толщина металлического листа после прокатки 0,5 — 2,7 мм. Холоднокатаный прокат используется для изготовления кузовов автомобилей, корпусов электробытовых приборов, кровли и отделки.

Агрегат непрерывного горячего цинкования:

Оцинковка. Лист проходит через специальную цинковую ванну. Толщина покрытия составляет сотые доли миллиметра:

В 2012 году Компания осуществила поставки в более чем 70 стран мира.

Фотографии и текст Славы Степанова

Купол литейного двора доменной печи №6. Доменная печь используется для переработки подготовленной железорудной шихты в жидкий чугун:

Литейный двор ДП-6. Эта печь непрерывно работает уже 35 лет. Останавливать процесс («гасить печь») нельзя, так как раскалённый металл внутри застынет, и образовавшуюся массу, уже будет не извлечь:

Горновой осуществляет отбор пробы чугуна. Температура металла в печи достигает 1 500 градусов Цельсия:

Полученный в результате реакции металлический расплав стекает по раскаленному коксу вниз, насыщаясь углеродом:

Наполнение ковшей жидким чугуном:

Транспортировка ковшей с чугуном в конвертерный цех:

Жидкий чугун с доменной печи поступает в конвертерный цех. В конвертере жидкий чугун переплавляют в сталь:

Объем такого конвертера 350 тонн.

Шлак на поверхности жидкого металла:

Из конвертерного цеха металл поступает сюда, в цех горячего проката, где предварительно нагретый до высокой температуры сляб прокатывается, подвергаясь пластической деформации, до получения стальной полосы заданной толщины. Длина этой линии более километра:

Выдача нагретых слябов из методической печи перед горячей прокаткой:

Температура сляба около 800 градусов:

Здесь металл прокатывается из бруска в стальной лист через специальный роликовый пресс. При каждом проходе толщина металлического бруска уменьшается. Скорость продвижения стальных полос по конвейеру — 40 км/час.

Горячекатанная полоса:

Чистовые клети. Здесь производят прокатку полосы на конечную толщину:

Температура понижается за счёт постоянного охлаждения водой:

Установка ускоренного охлаждения:

В конце линии остывший металл сматывается в рулоны:

Длина листа в рулоне достигает одного километра.

Масса одного такого рулона может достигать 20 тонн:

Такой прокат предназначен для изготовления нефтегазопроводов, для судостроения и изготовления сосудов, работающих под высоким давлением.

Стан 2030. Металл приходит толщиной до 6 мм. В начале его направляют через травильные агрегаты (скорость травления 10-20 м/с):

Потом лист проходит участок, где его промывают и очищают от окалины. После этого металл свертывается в рулон и идет на участок прокатки.

Толщина металлического листа после прокатки 0,5 — 2,7 мм. Холоднокатаный прокат используется для изготовления кузовов автомобилей, корпусов электробытовых приборов, кровли и отделки.

Агрегат непрерывного горячего цинкования:

Оцинковка. Лист проходит через специальную цинковую ванну. Толщина покрытия составляет сотые доли миллиметра:

В 2012 году Компания осуществила поставки в более чем 70 стран мира.

+13

- cheburator

- 8

- 1 295

Комментариев 8

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.