Как работают 3D принтеры и 3D сканеры

Явления и вещи, описанные в фантастических рассказах и романах Верна, Кларка и Азимова, уже давно и прочно заняли свое место в нашем мире. Мы привыкли к сотовым телефонам, разговорам через континенты по скайпу, электромобилям, и другим казавшимся совсем недавно фантастическим вещам. Теперь мало, что может по настоящему удивить нас. Однако, список воплощаемых в жизнь идей фантастов расширяется с каждым днем, и иногда кое-что может все-таки разорвать шаблоны нашего восприятия.

Одним из таких явлений, которое вторглось в нашу реальность, являются 3D принтеры и 3D сканеры. Мне стало интересно узнать, как они работают, и недавно мне удалось попасть в компанию, которая занимается продажей таких аппаратов и изготовлением прототипов на 3D принтерах.

Сегодня специально для вас эксклюзивный репортаж о станках будущего.

Первый 3D принтер появился на свет почти 30 лет назад, в 1984 году. Его изобрел Чак Халл – основатель крупнейшей в мире компании «3D Systems» – лидера в области производства 3D принтеров. С тех пор технологии в этой сфере шагнули далеко вперед и возможности таких аппаратов значительно расширились. Сейчас 3D принтеры могут напечатать, практически, что угодно и из чего угодно. Размер создаваемой вещи ограничен лишь рабочей площадью принтеров, однако и эта проблема решаема – есть специальный суперклей, которым склеиваются детали будущего изделия.

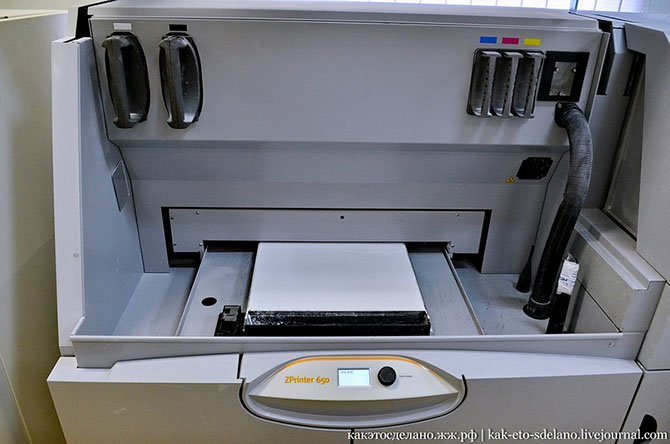

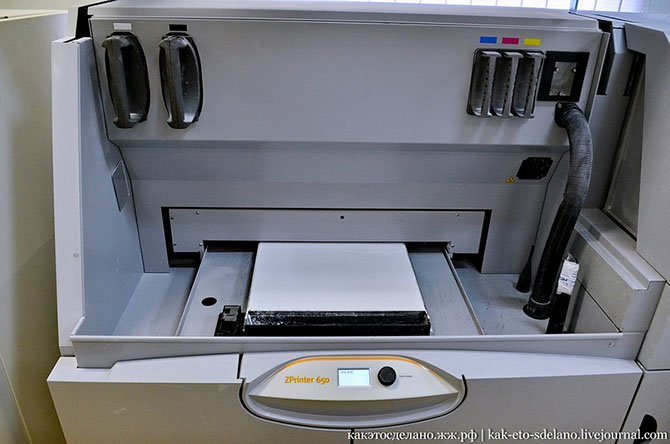

Но обо всем по порядку. Принтер подключен к компьютеру, который задает ему задачу распечатать с подготовленной в специальной программе 3D модели будущее изделие. Этот 3D принтер использует для печати композитный материал на основе гипса, который позволяет печатать с высоким разрешением, воспроизводя практически полную палитру цветов.

Принцип работы таков: в принтере есть емкость, в которую тонким слоем насыпается мелкодисперсный порошок, выравнивается, над ним проезжает каретка с картриджем и распыляет отвердитель разного цвета на нужные участки. Опять засыпается слой порошка, выравнивается, распыляется отвердитель, и так много раз. Слои настолько тонкие, что под ним видны предыдущие.

Слой за слоем повторяется операция, и дно емкости постепенно уходит вниз. Чтобы напечатать 3D модель требуется до нескольких часов, в зависимости от сложности изделия. Обратите внимание: справа в верхнем углу рукоятки с цветовыми обозначениями, это картриджи. Три основных цвета, которые, смешиваясь, получают нужный цвет при печати.

По окончании процесса, готовую модель осторожно извлекают из композита и помещают в эту кабинку, где при помощи воздуха из компрессора и мягких щеток, происходит очистка от порошка.

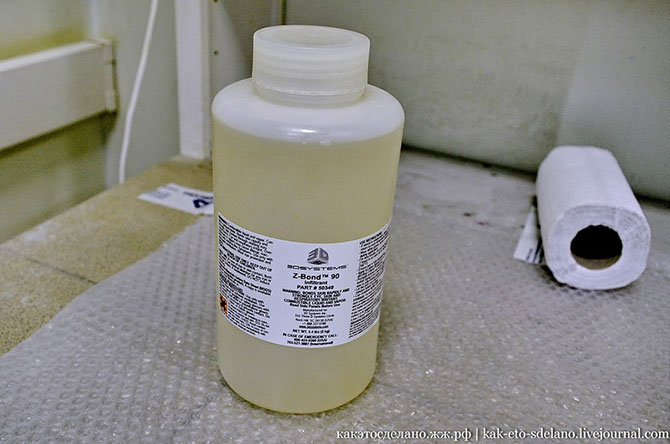

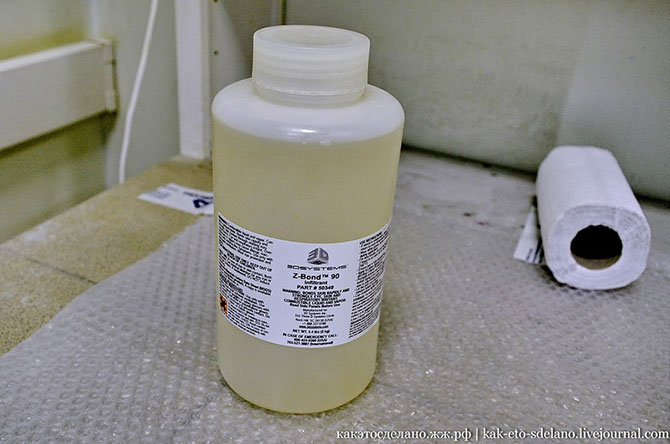

Обратите внимание на дно, весь порошок, который стряхнули с модели, идет обратно в производство, то есть оно практически безотходное. Затем тут же готовую модель пропитывают специальным суперклеем, потому что она все еще хрупкая, а с нее, возможно, еще будут делать формы и т.п.

Вот тот самый клей.

А это готовые изделия, макет будущего помещения какого-то офиса, сделан по заказу одной фирмы.

Посмотрите на детали, но это еще цветочки, дальше мы увидим еще более мелкие вещицы.

Этот видеоролик, в котором подробно показан процесс печати на подобных станках.

<iframe width="640" />

Как, наверное, вы догадываетесь, при печати практически любых моделей, существует необходимость поддерживать выступающие, нависающие части выращиваемой модели и для этих целей используется простой воск, который наносится одновременно с полимером, он удаляется простым нагреванием в печи, практически не оставляя следов.

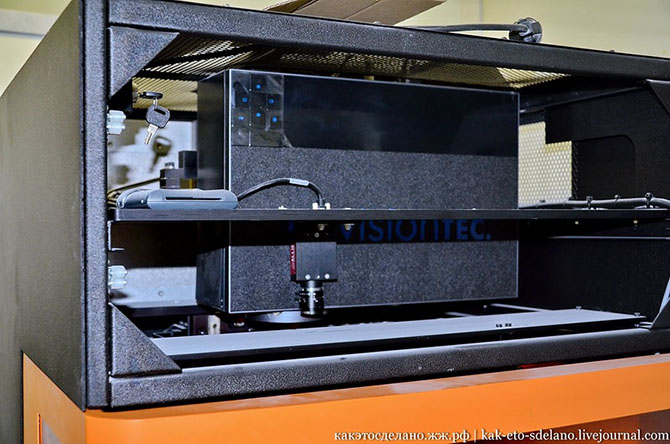

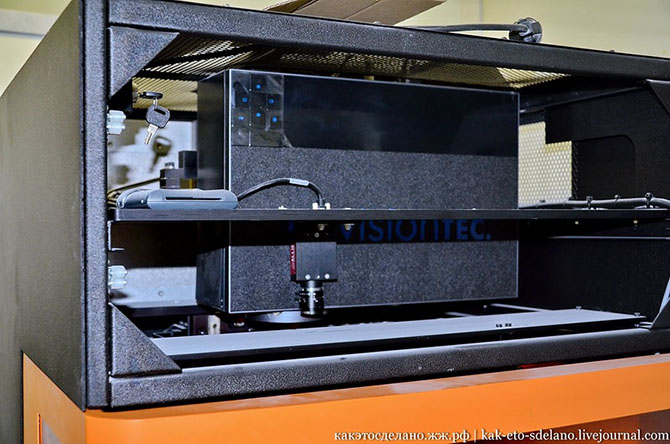

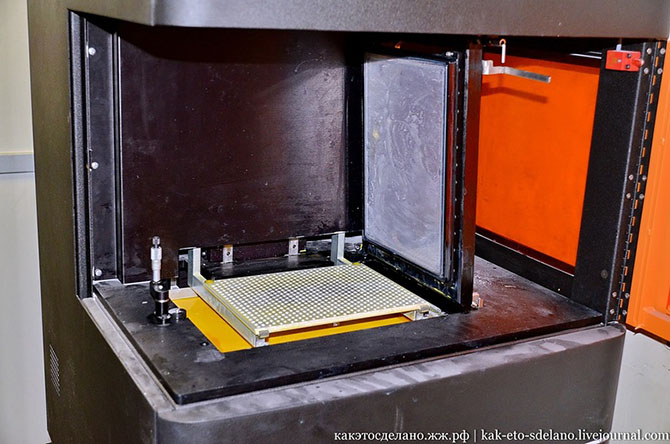

Следующая модель принтера работает по технологии DLP.

Если не ошибаюсь, на этом снимке можно видеть DLP проектор.

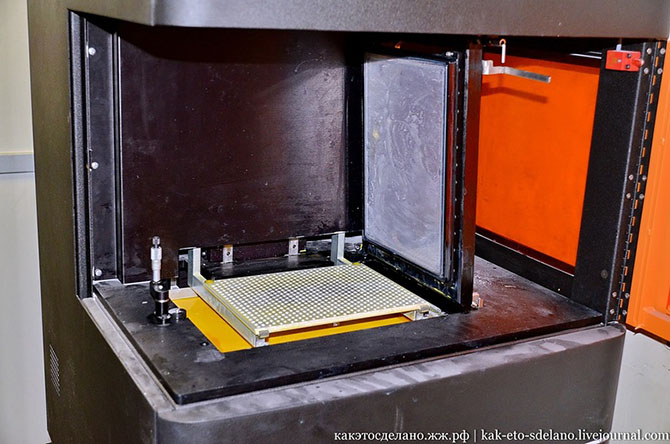

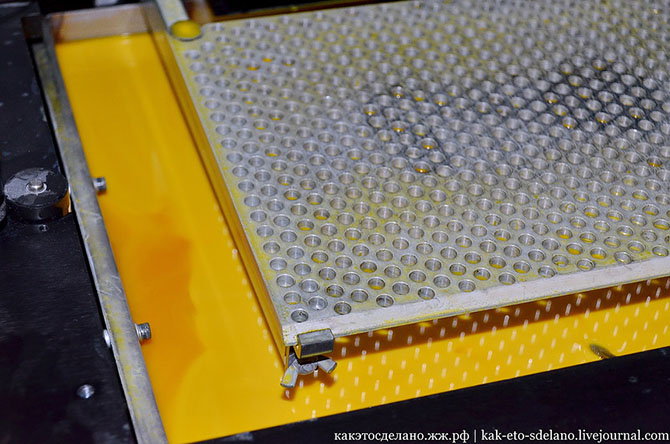

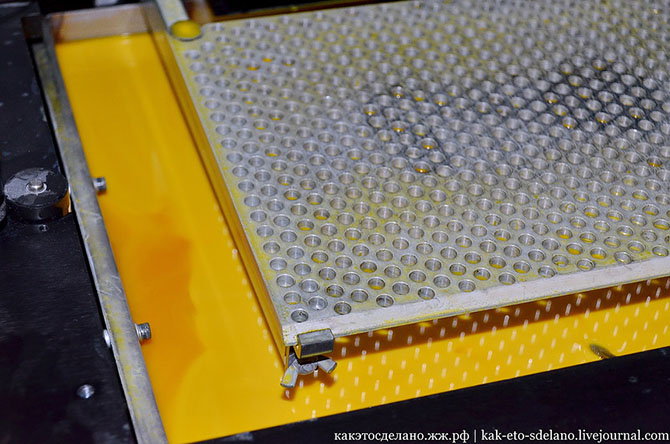

В этом принтере есть емкость с фотополимером, которая закрывается стеклянной крышкой. На него проектор сверху проецирует изображение. Программа переключает картинки на проекторе (срезы объекта) и по мере затвердевания модели металлическая пористая платформа постепенно опускается вниз. По мере расходования фотополимер доливается в кювету. Во время процесса печати аппарат закрывается, чтобы избежать засветки.

Если в предыдущем принтере модель отверждается ультрафиолетовой вспышкой, то в Ultra это делает DLP проектор обычным светом.

Это печка, в которой плавится воск, послуживший дополнительным материалом при печати. Температуру можно видеть на дисплее.

Достанем поддон.

Готовые изделия.

Обратите внимание насколько тонкая печать.

Непрозрачный материал – воск.

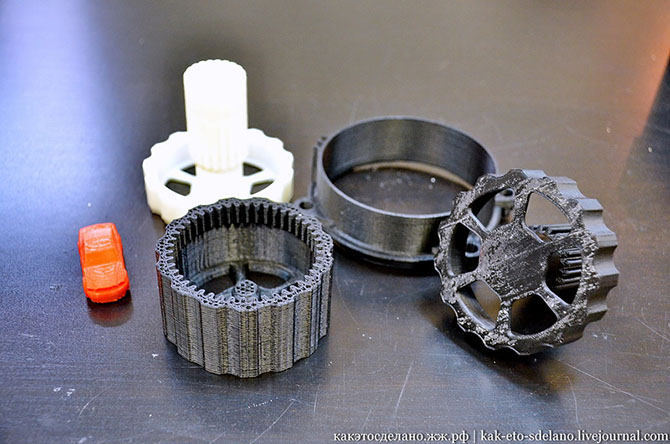

Из этих деталек будут собирать машинку.

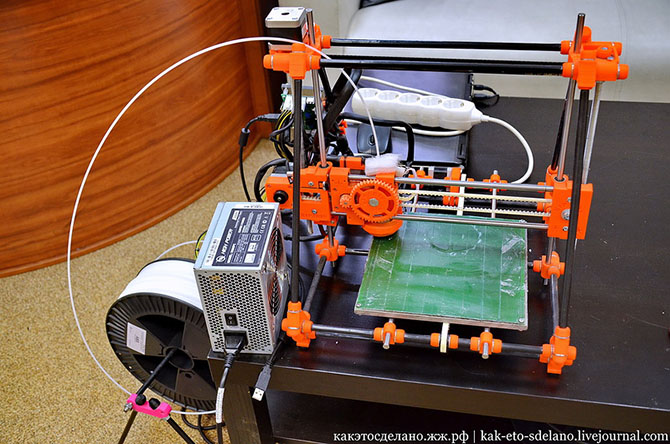

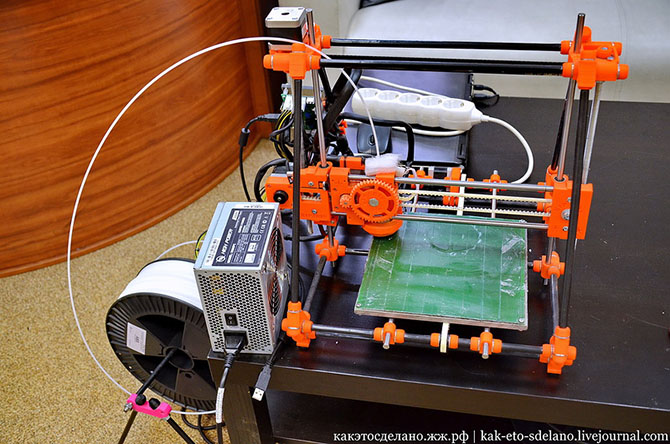

Чуть не забыл рассказать о самых распространенных и доступных 3D принтерах, с которых, можно сказать, и началась эра станков будущего. Этот принтер для печати использует пластик. Технология FDM (Fused Deposition Modeling) – послойная укладка горячей полимерной нити. Самый популярный пластик – это ABS и PLA.

ABS пластик – не прозначный ударопрочный термопластический материал, используется для печати самых обычных пластиковых прототипов. В системах трехмерной печати стал популярен благодаря своей температуре стеклования – достаточно низкой для безопасной экструзии с помощью стандартных инструментов, но достаточно высокой, чтобы напечатанная модель не боялась небольшого нагрева, которому может подвергнуться в бытовых условиях.

Принтер работает не от картриджа, а от обычных катушек пластика, подсоединённых к нему в том виде, в котором они и продаются. Пластиковая нить заправляется в экструдер, там нагревается и печатающая головка выдавливает материал на движущуюся платформу.

Подобный принтер известен давно и ему на смену пришли другие аппараты, которые могут печатать сразу тремя видами пластика.

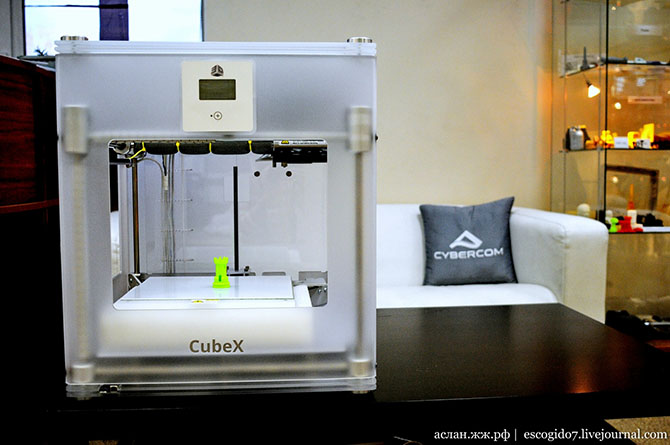

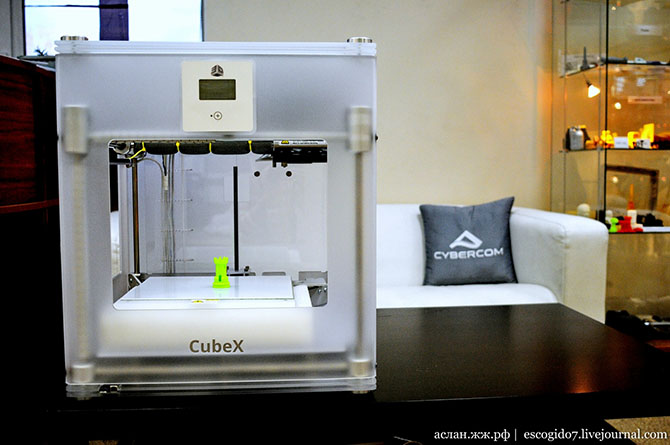

Следующий аппарат является новым поколением 3D принтеров, печатающих от катушек с пластиком. Есть три его разновидности:

- одноцветный принтер CubeX

- CubeX Duo – печатает двумя цветами

- CubeX Trio с тремя экструдерами,

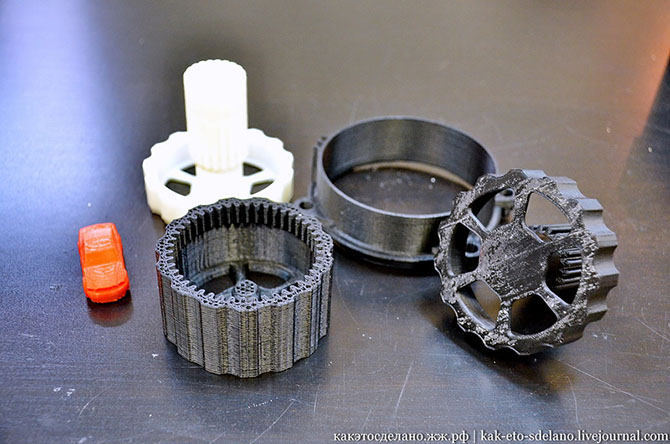

Вот образцы таких изделий. Они достаточно прочные, просто так руками не поломать.

На этом видео достаточно подробно видно, как работает такой принтер.

<iframe width="640" />

Различают сканеры близкого радиуса действия, (как этот на фото снизу), среднего и дальнего радиуса действия. Кстати, сканеры дальнего радиуса действия устанавливают часто на военных самолетах и беспилотниках для сканирования местности с воздуха.

Это 3D сканер отечественного производства, как мне сказали довольно неплохой.

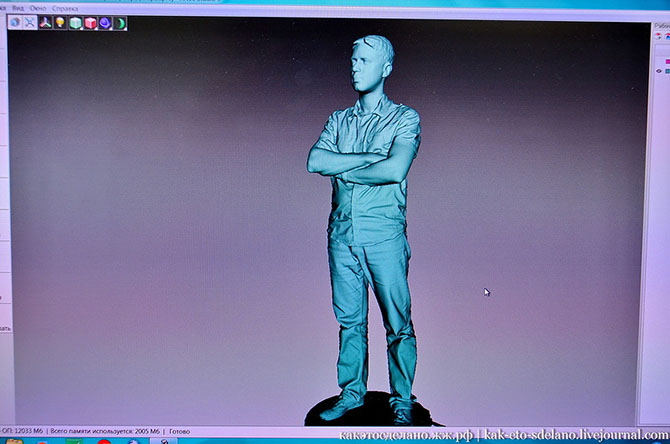

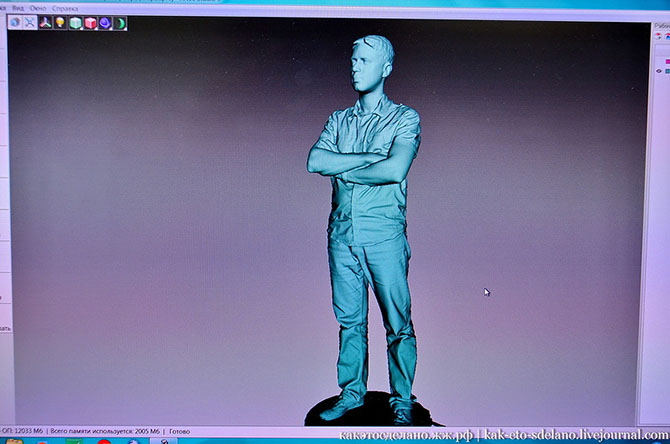

А теперь, в качестве эксперимента сделаем виртуальную модель одного из специалистов компании. Подключаем сканер к компьютеру, включаем софт и поехали.

Проводим сканером по всей высоте фигуры на расстоянии не далее одного метра от нее.

Подиум, на котором стоит человек, в это время потихоньку вращается.

Вуаля, и вот фигурка человека появилась в компьютере. Почти как в фантастическом фильме «Газонокосильщик».

Лишние детали будут убраны, шероховатости – откорректированы.

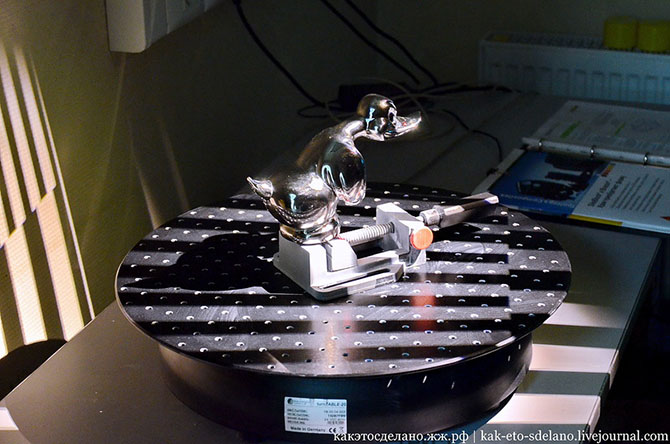

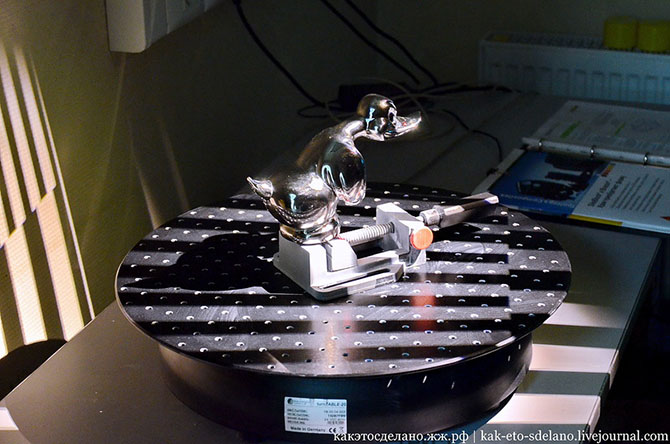

А это другой, подобный сканер.

Для того, чтобы сканировать объект, нужно выключить свет в помещении.

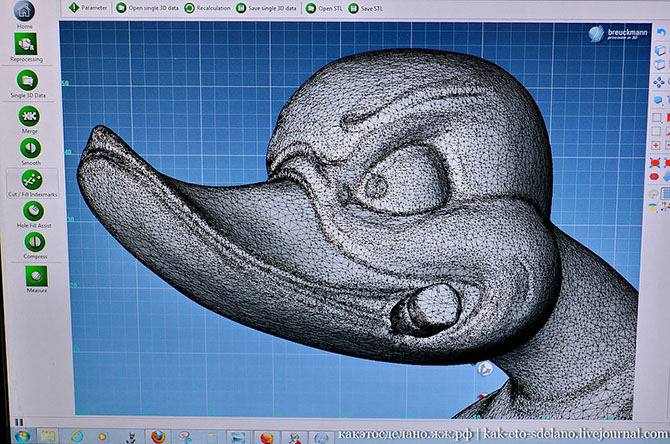

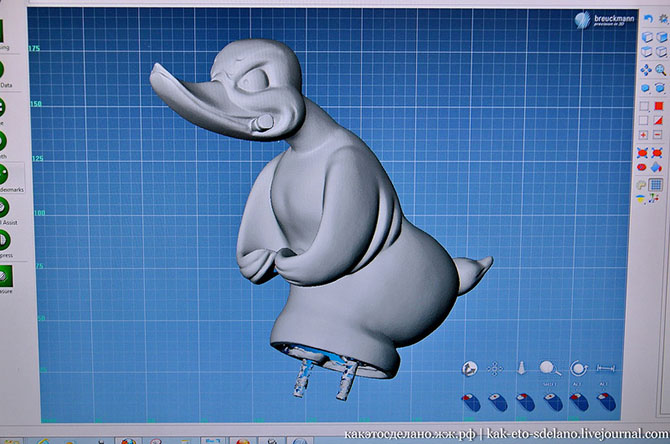

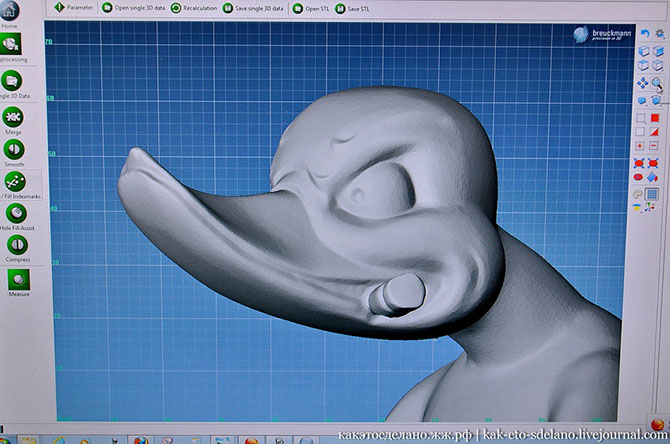

Кстати, будущая модель не должна быть глянцевой, иначе ее проблематично будет отсканировать. Эта утка уже была отсканирована, до этого она имела матовую поверхность.

Обратите внимание на несколько объективов.

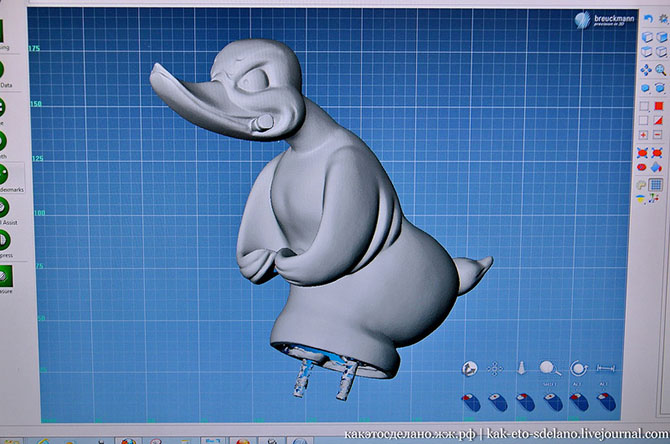

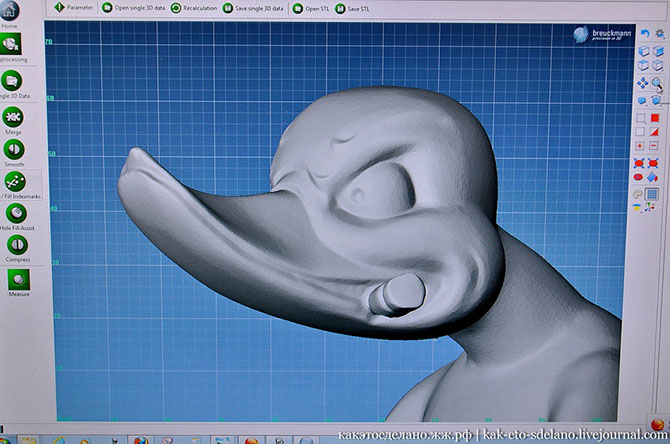

Вот, что получается в итоге.

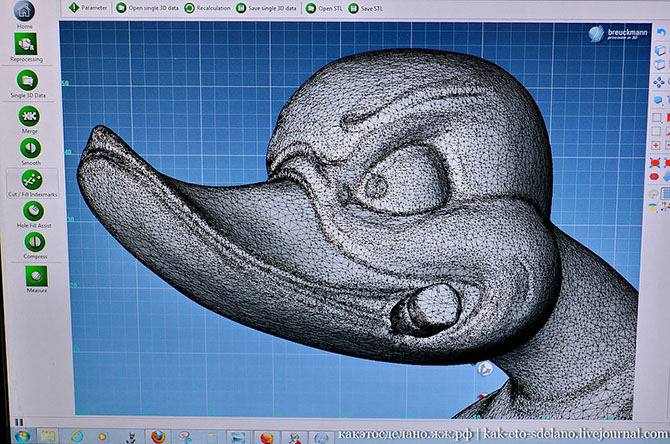

Другой вид. Поверхность модели усеяна треугольниками.

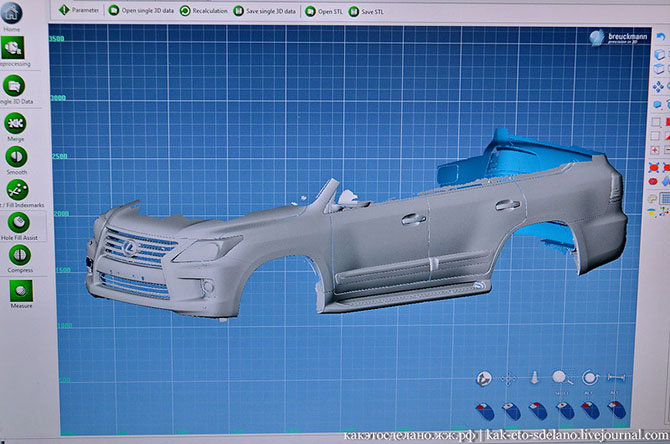

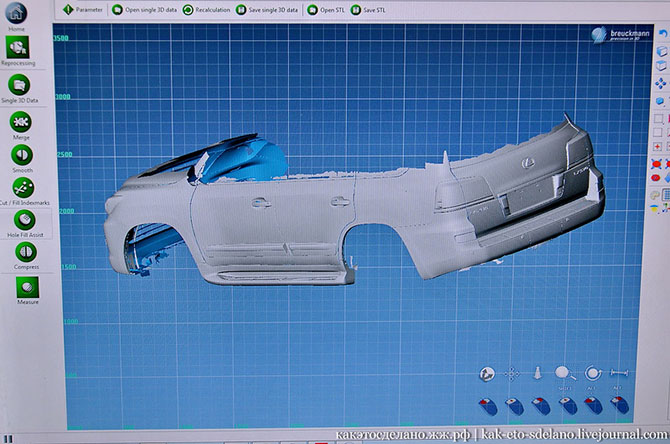

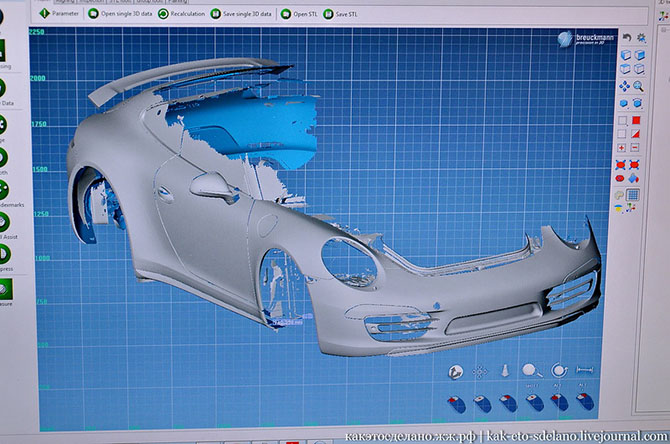

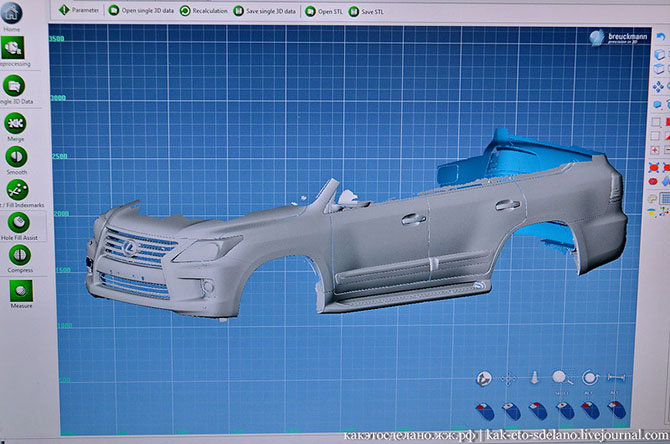

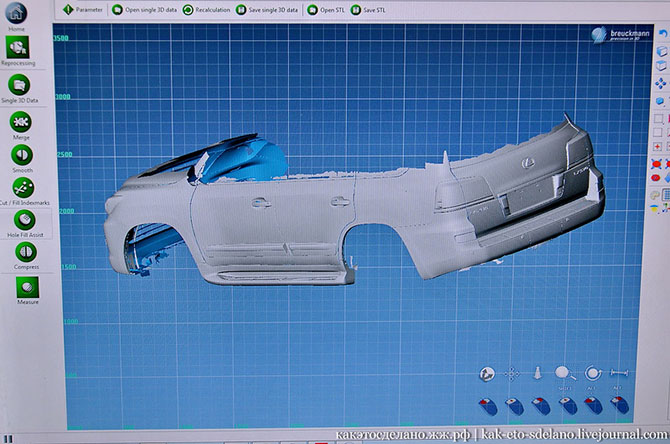

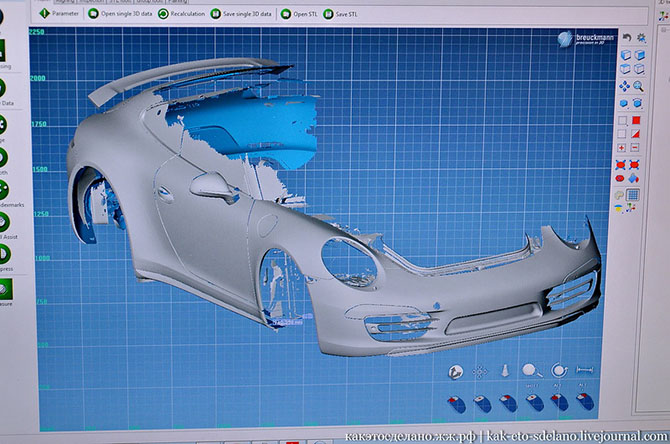

А это 3D модели разных частей машин, сделаны по заказу тюнинговых ателье.

Ателье получит свою 3D модель, дорисует навороченный бампер или еще что-то, а потом обрадует своего клиента новым обвесом.

На этом наш рассказ о технической части станков будущего подошел к концу, но не спешите закрывать окно, сейчас вы увидите все образцы изделий, напечатанных на разных 3D принтерах.

Вот такая фигурка человека получается при печати на принтере, который использует гипсовый композит.

Детализация достаточно подробная. Я видел фигурку человека, на которой были видны его татуировки.

Фигурка индуистского бога Ганеша. Пластик.

Полимер другого типа.

И конечный результат, который сделал заказчик из напечатанных прототипов.

Техническая деталь со сложной внутренней частью.

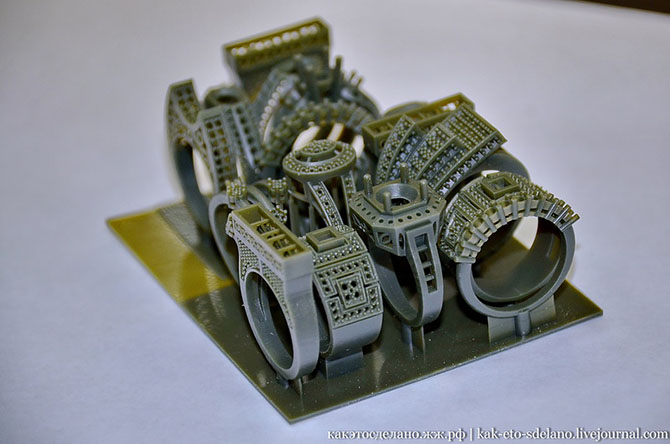

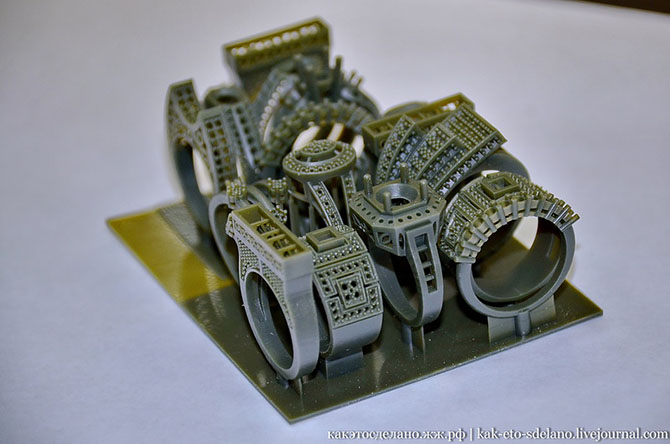

Разнообразные пластиковые кольца. 3D принтеры значительно облегчат работу ювелиров в будущем.

Храм Христа Спасителя. Модель печаталась примерно 10 часов, гипсовый композит, толщина стенок около сантиметра.

Еще один храм, может кто подскажет название?

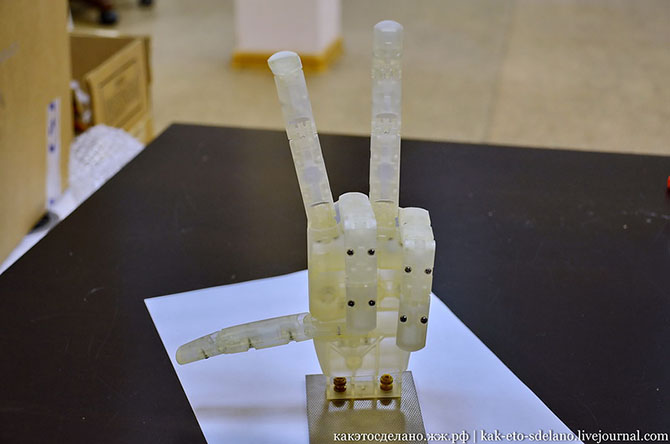

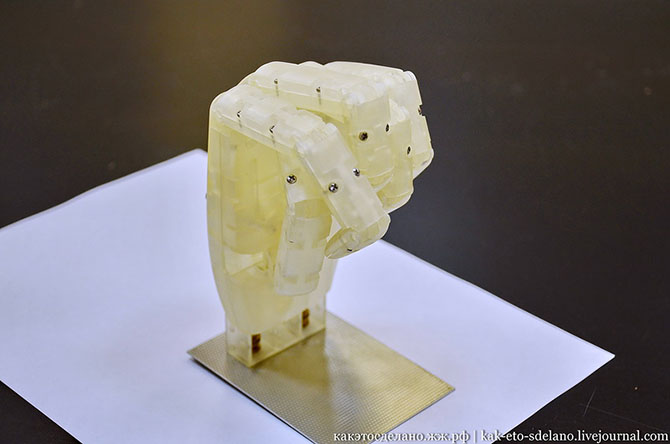

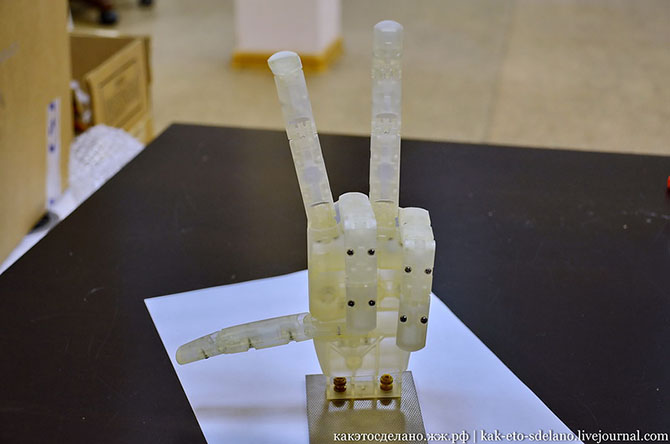

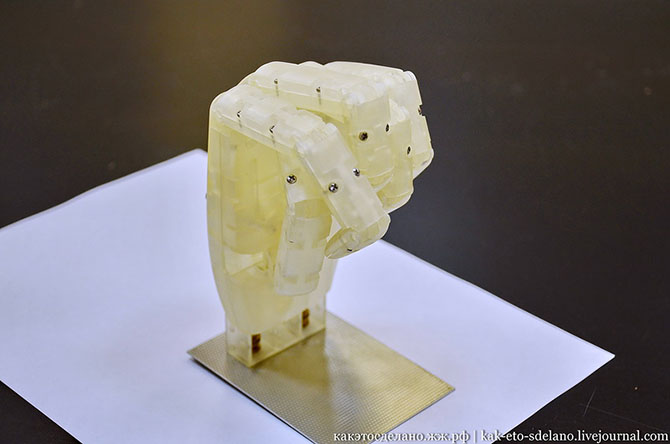

Рука киборга, пластиковая модель.

Напечатали все детали, скрепили винтиками, и все!

Образец довольно подвижный, не хрупкий.

В витринах компании – разнообразие моделей, напечатанных здесь.

Некоторые изделия можно гальванизировать и использовать в таком виде.

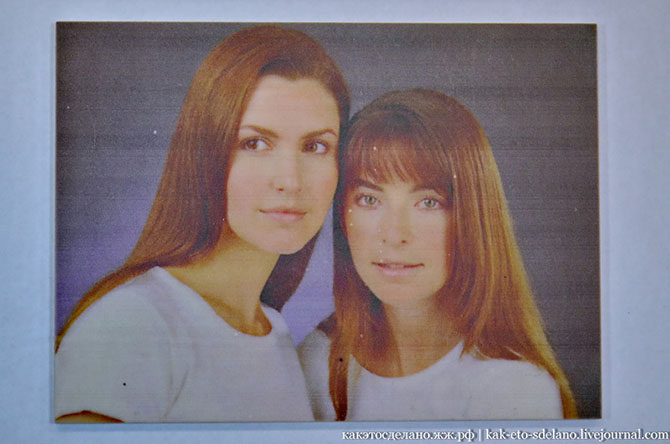

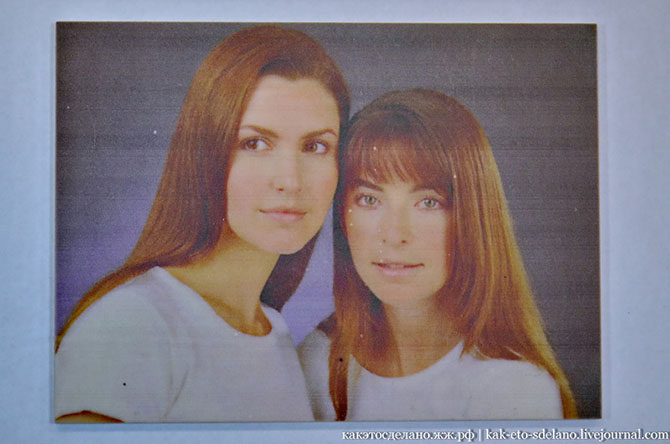

А это фотография, естественно, напечатанная принтером, и такое возможно.

Толщина гипсовой фотографии примерно 3-5 мм.

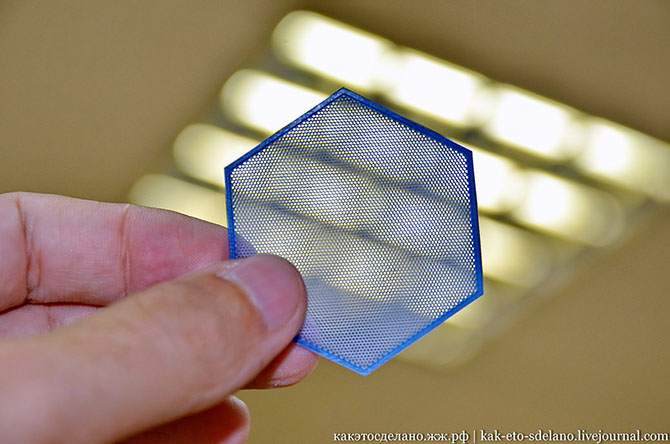

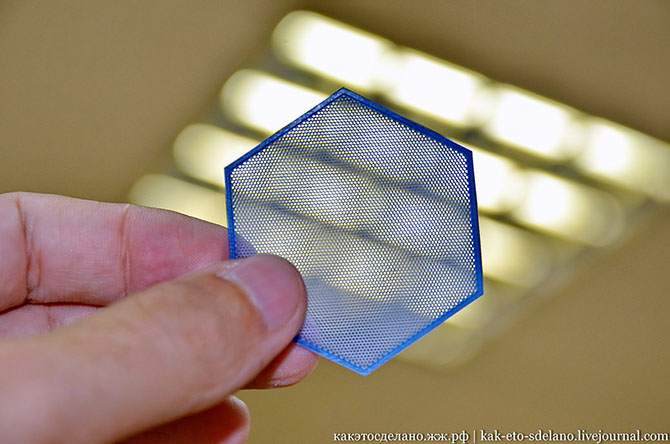

Однако, вещь, которая поразила меня больше всех – вот это ситечко. Посмотрите насколько тонкая вещь, просто удивительно.

Еще раз повторюсь – все, что лежит на витрине – сделано на 3D принтерах.

Ну и, наконец, скоро можно забыть и о гончарном круге с такими технологиями

Одним из таких явлений, которое вторглось в нашу реальность, являются 3D принтеры и 3D сканеры. Мне стало интересно узнать, как они работают, и недавно мне удалось попасть в компанию, которая занимается продажей таких аппаратов и изготовлением прототипов на 3D принтерах.

Сегодня специально для вас эксклюзивный репортаж о станках будущего.

Первый 3D принтер появился на свет почти 30 лет назад, в 1984 году. Его изобрел Чак Халл – основатель крупнейшей в мире компании «3D Systems» – лидера в области производства 3D принтеров. С тех пор технологии в этой сфере шагнули далеко вперед и возможности таких аппаратов значительно расширились. Сейчас 3D принтеры могут напечатать, практически, что угодно и из чего угодно. Размер создаваемой вещи ограничен лишь рабочей площадью принтеров, однако и эта проблема решаема – есть специальный суперклей, которым склеиваются детали будущего изделия.

Но обо всем по порядку. Принтер подключен к компьютеру, который задает ему задачу распечатать с подготовленной в специальной программе 3D модели будущее изделие. Этот 3D принтер использует для печати композитный материал на основе гипса, который позволяет печатать с высоким разрешением, воспроизводя практически полную палитру цветов.

Принцип работы таков: в принтере есть емкость, в которую тонким слоем насыпается мелкодисперсный порошок, выравнивается, над ним проезжает каретка с картриджем и распыляет отвердитель разного цвета на нужные участки. Опять засыпается слой порошка, выравнивается, распыляется отвердитель, и так много раз. Слои настолько тонкие, что под ним видны предыдущие.

Слой за слоем повторяется операция, и дно емкости постепенно уходит вниз. Чтобы напечатать 3D модель требуется до нескольких часов, в зависимости от сложности изделия. Обратите внимание: справа в верхнем углу рукоятки с цветовыми обозначениями, это картриджи. Три основных цвета, которые, смешиваясь, получают нужный цвет при печати.

По окончании процесса, готовую модель осторожно извлекают из композита и помещают в эту кабинку, где при помощи воздуха из компрессора и мягких щеток, происходит очистка от порошка.

Обратите внимание на дно, весь порошок, который стряхнули с модели, идет обратно в производство, то есть оно практически безотходное. Затем тут же готовую модель пропитывают специальным суперклеем, потому что она все еще хрупкая, а с нее, возможно, еще будут делать формы и т.п.

Вот тот самый клей.

А это готовые изделия, макет будущего помещения какого-то офиса, сделан по заказу одной фирмы.

Посмотрите на детали, но это еще цветочки, дальше мы увидим еще более мелкие вещицы.

Этот видеоролик, в котором подробно показан процесс печати на подобных станках.

<iframe width="640" />

Как, наверное, вы догадываетесь, при печати практически любых моделей, существует необходимость поддерживать выступающие, нависающие части выращиваемой модели и для этих целей используется простой воск, который наносится одновременно с полимером, он удаляется простым нагреванием в печи, практически не оставляя следов.

Следующая модель принтера работает по технологии DLP.

Если не ошибаюсь, на этом снимке можно видеть DLP проектор.

В этом принтере есть емкость с фотополимером, которая закрывается стеклянной крышкой. На него проектор сверху проецирует изображение. Программа переключает картинки на проекторе (срезы объекта) и по мере затвердевания модели металлическая пористая платформа постепенно опускается вниз. По мере расходования фотополимер доливается в кювету. Во время процесса печати аппарат закрывается, чтобы избежать засветки.

Если в предыдущем принтере модель отверждается ультрафиолетовой вспышкой, то в Ultra это делает DLP проектор обычным светом.

Это печка, в которой плавится воск, послуживший дополнительным материалом при печати. Температуру можно видеть на дисплее.

Достанем поддон.

Готовые изделия.

Обратите внимание насколько тонкая печать.

Непрозрачный материал – воск.

Из этих деталек будут собирать машинку.

Чуть не забыл рассказать о самых распространенных и доступных 3D принтерах, с которых, можно сказать, и началась эра станков будущего. Этот принтер для печати использует пластик. Технология FDM (Fused Deposition Modeling) – послойная укладка горячей полимерной нити. Самый популярный пластик – это ABS и PLA.

ABS пластик – не прозначный ударопрочный термопластический материал, используется для печати самых обычных пластиковых прототипов. В системах трехмерной печати стал популярен благодаря своей температуре стеклования – достаточно низкой для безопасной экструзии с помощью стандартных инструментов, но достаточно высокой, чтобы напечатанная модель не боялась небольшого нагрева, которому может подвергнуться в бытовых условиях.

Принтер работает не от картриджа, а от обычных катушек пластика, подсоединённых к нему в том виде, в котором они и продаются. Пластиковая нить заправляется в экструдер, там нагревается и печатающая головка выдавливает материал на движущуюся платформу.

Подобный принтер известен давно и ему на смену пришли другие аппараты, которые могут печатать сразу тремя видами пластика.

Следующий аппарат является новым поколением 3D принтеров, печатающих от катушек с пластиком. Есть три его разновидности:

- одноцветный принтер CubeX

- CubeX Duo – печатает двумя цветами

- CubeX Trio с тремя экструдерами,

Вот образцы таких изделий. Они достаточно прочные, просто так руками не поломать.

На этом видео достаточно подробно видно, как работает такой принтер.

<iframe width="640" />

Различают сканеры близкого радиуса действия, (как этот на фото снизу), среднего и дальнего радиуса действия. Кстати, сканеры дальнего радиуса действия устанавливают часто на военных самолетах и беспилотниках для сканирования местности с воздуха.

Это 3D сканер отечественного производства, как мне сказали довольно неплохой.

А теперь, в качестве эксперимента сделаем виртуальную модель одного из специалистов компании. Подключаем сканер к компьютеру, включаем софт и поехали.

Проводим сканером по всей высоте фигуры на расстоянии не далее одного метра от нее.

Подиум, на котором стоит человек, в это время потихоньку вращается.

Вуаля, и вот фигурка человека появилась в компьютере. Почти как в фантастическом фильме «Газонокосильщик».

Лишние детали будут убраны, шероховатости – откорректированы.

А это другой, подобный сканер.

Для того, чтобы сканировать объект, нужно выключить свет в помещении.

Кстати, будущая модель не должна быть глянцевой, иначе ее проблематично будет отсканировать. Эта утка уже была отсканирована, до этого она имела матовую поверхность.

Обратите внимание на несколько объективов.

Вот, что получается в итоге.

Другой вид. Поверхность модели усеяна треугольниками.

А это 3D модели разных частей машин, сделаны по заказу тюнинговых ателье.

Ателье получит свою 3D модель, дорисует навороченный бампер или еще что-то, а потом обрадует своего клиента новым обвесом.

На этом наш рассказ о технической части станков будущего подошел к концу, но не спешите закрывать окно, сейчас вы увидите все образцы изделий, напечатанных на разных 3D принтерах.

Вот такая фигурка человека получается при печати на принтере, который использует гипсовый композит.

Детализация достаточно подробная. Я видел фигурку человека, на которой были видны его татуировки.

Фигурка индуистского бога Ганеша. Пластик.

Полимер другого типа.

И конечный результат, который сделал заказчик из напечатанных прототипов.

Техническая деталь со сложной внутренней частью.

Разнообразные пластиковые кольца. 3D принтеры значительно облегчат работу ювелиров в будущем.

Храм Христа Спасителя. Модель печаталась примерно 10 часов, гипсовый композит, толщина стенок около сантиметра.

Еще один храм, может кто подскажет название?

Рука киборга, пластиковая модель.

Напечатали все детали, скрепили винтиками, и все!

Образец довольно подвижный, не хрупкий.

В витринах компании – разнообразие моделей, напечатанных здесь.

Некоторые изделия можно гальванизировать и использовать в таком виде.

А это фотография, естественно, напечатанная принтером, и такое возможно.

Толщина гипсовой фотографии примерно 3-5 мм.

Однако, вещь, которая поразила меня больше всех – вот это ситечко. Посмотрите насколько тонкая вещь, просто удивительно.

Еще раз повторюсь – все, что лежит на витрине – сделано на 3D принтерах.

Ну и, наконец, скоро можно забыть и о гончарном круге с такими технологиями

Комментариев 4

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.