Как производят телевизоры (37 фото)

Сегодня мы с вами отправляемся на завод по производству телевизоров. В программе осмотра — цеха по производству корпусов, пенопластовой упаковки, две линии SMD (поверхностного монтажа) с автоматизированной и ручной подачей компонентов, линия сборки и упаковки.

Начнем с производства пластиковых деталей. На завод привозят такие гранулы пластиката.

Которые смешиваются в специальной машине.

Далее по трубам гранулят попадает в цех штамповки. В правом нижнем углу видны пресс-формы.

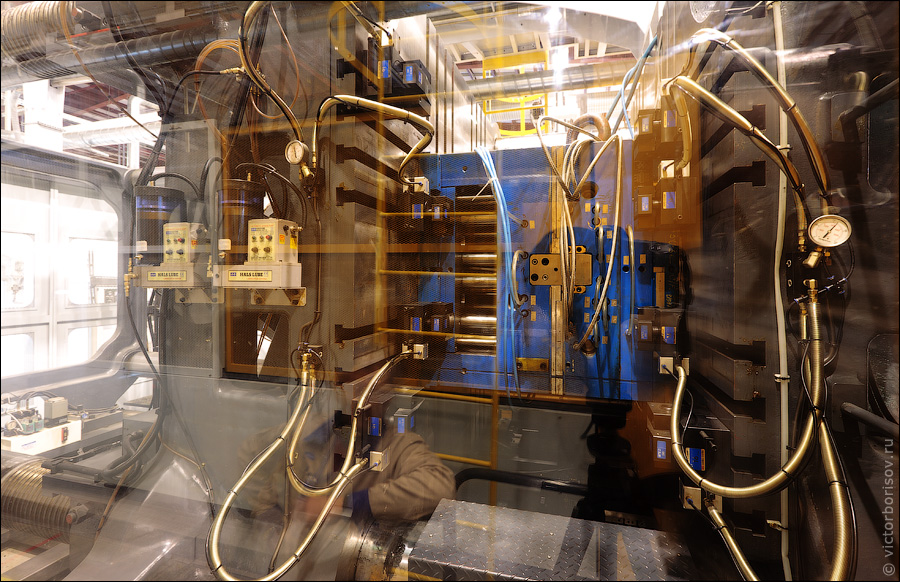

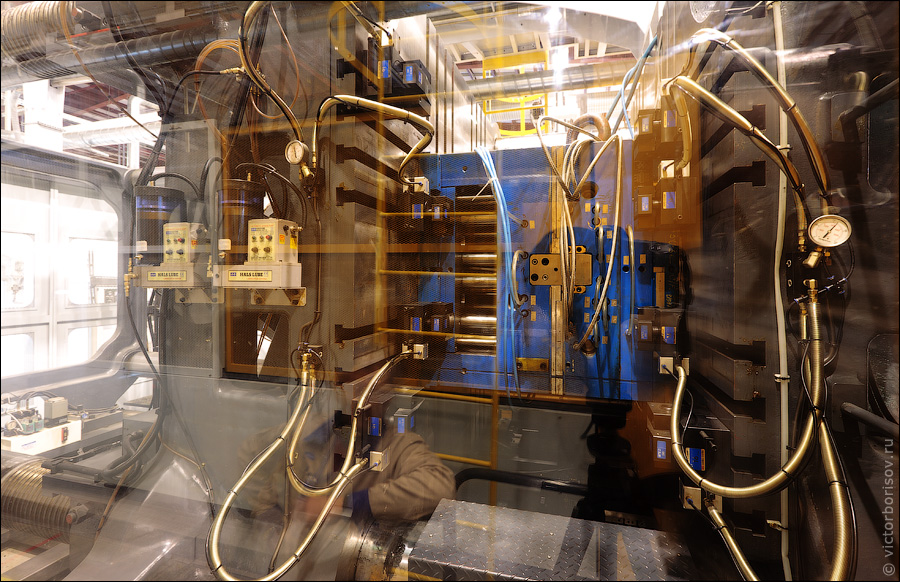

Станки для штамповки в которые устанавливаются пресс-формы.

Вот как это выглядит. Здесь видно сжатую пресс-форму, в которую под большим давлением впрыскивается расплавленный пластик.

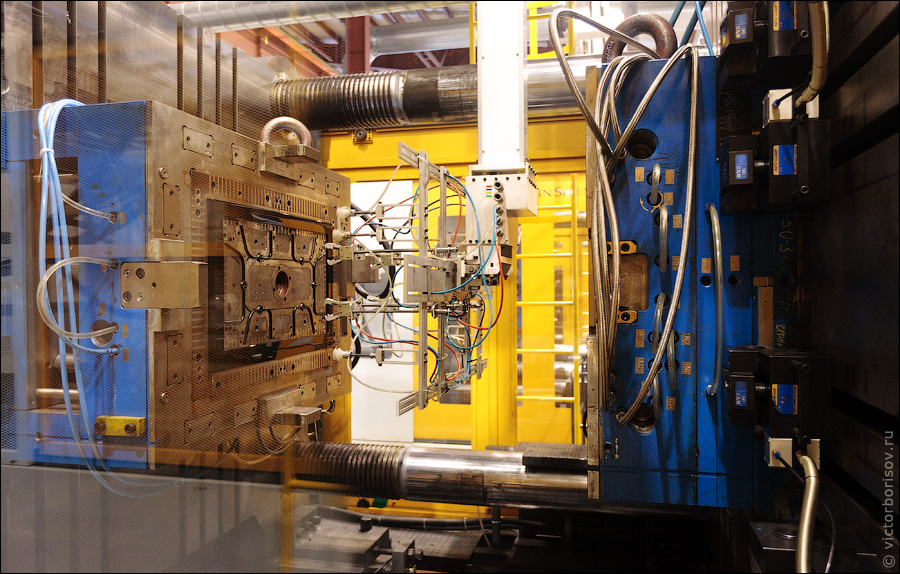

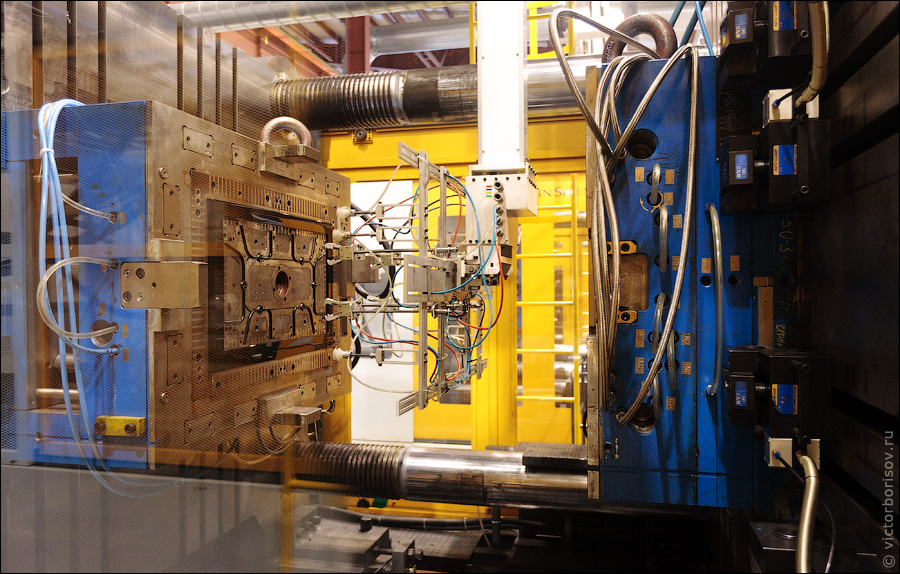

Открытый пресс с готовой окантовкой экрана телевизора, которую сейчас снимает специальное устройство.

И передаст рамку дальше по конвейерной линии.

Где на нее поставят логотип специальным тампоном.

А это соседний зал с более совершенными прессами.

Все производство полностью автоматизировано. Обычно 2 человека обслуживают цех из 6 прессов. Вмешательство в процесс минимальное.

Аналогичным образом выпускаются другие части корпуса.

Далее переходим в цех производства пенопласта.

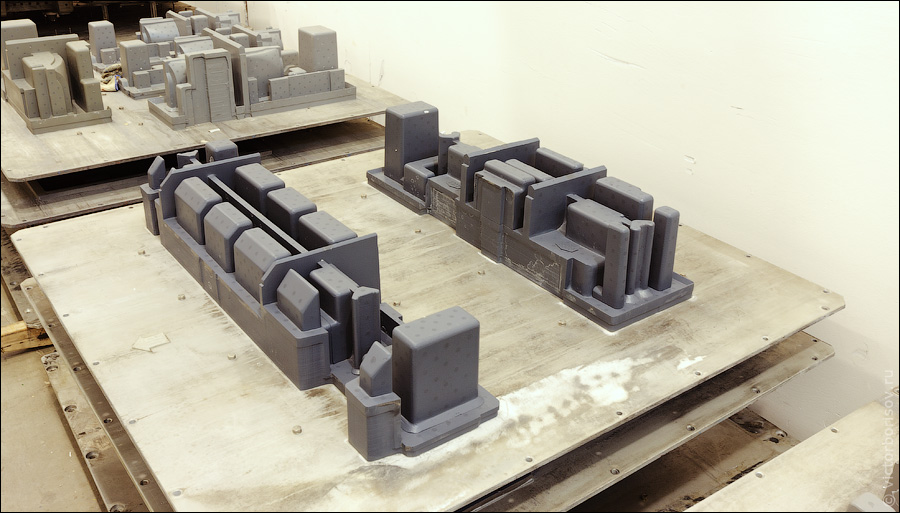

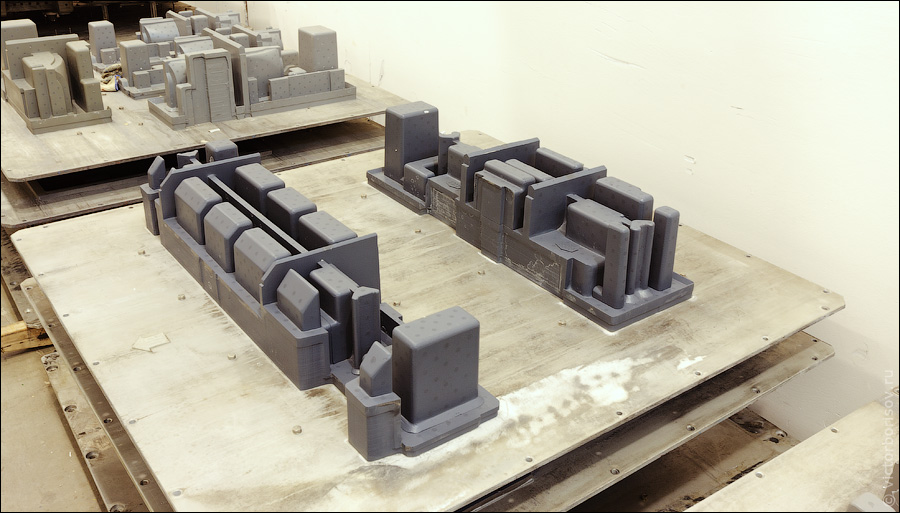

Здесь также используются специальные пресс-формы для штамповки.

Сначала пенополистирол вспенивается при температурной обработке в этой машине. Получаются гранулы диаметром около 5 мм.

Затем происходит формовка.

Формование происходит методом удара паром за счет спекания гранул друг с другом.

Готовые формы с пылу с жару.

Все это складируется рядами высотой до 5 метров.

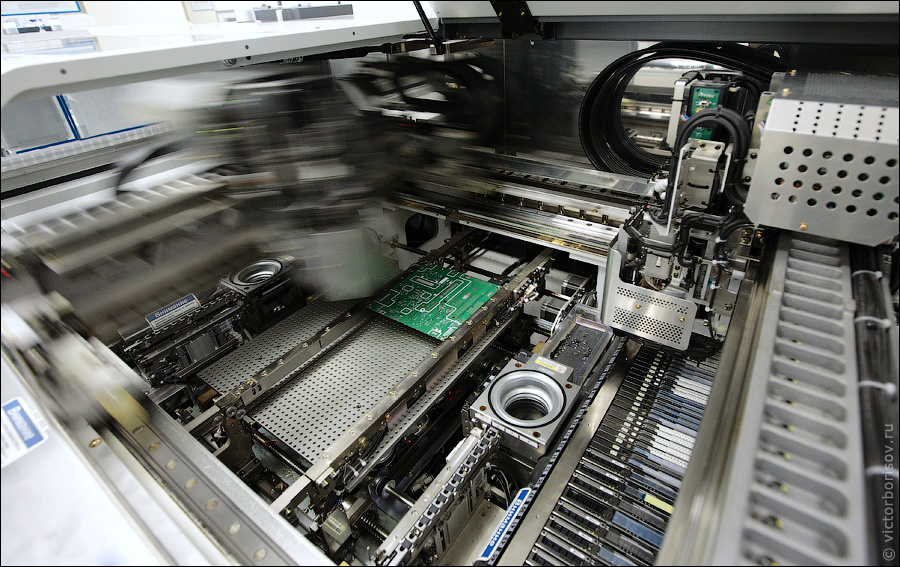

А теперь самое интересное. Линия SMD (Surface mounted device) - Поверхностного монтажа.

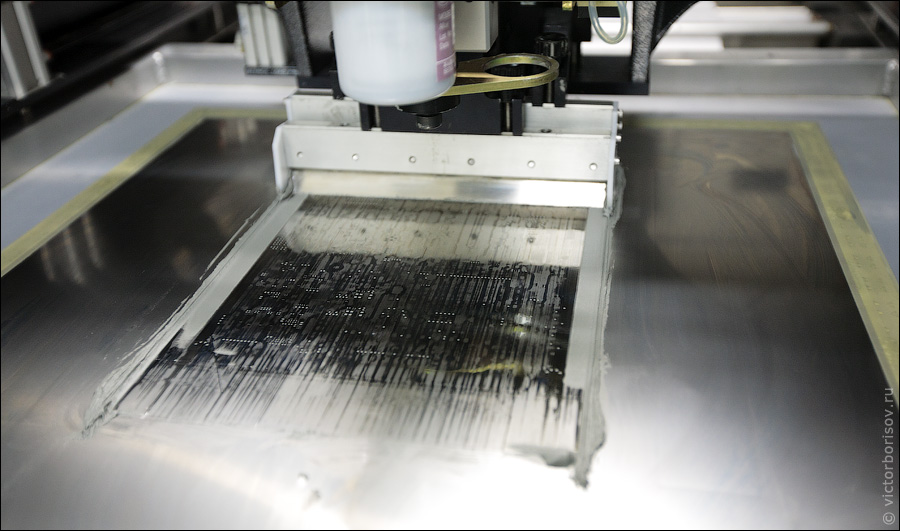

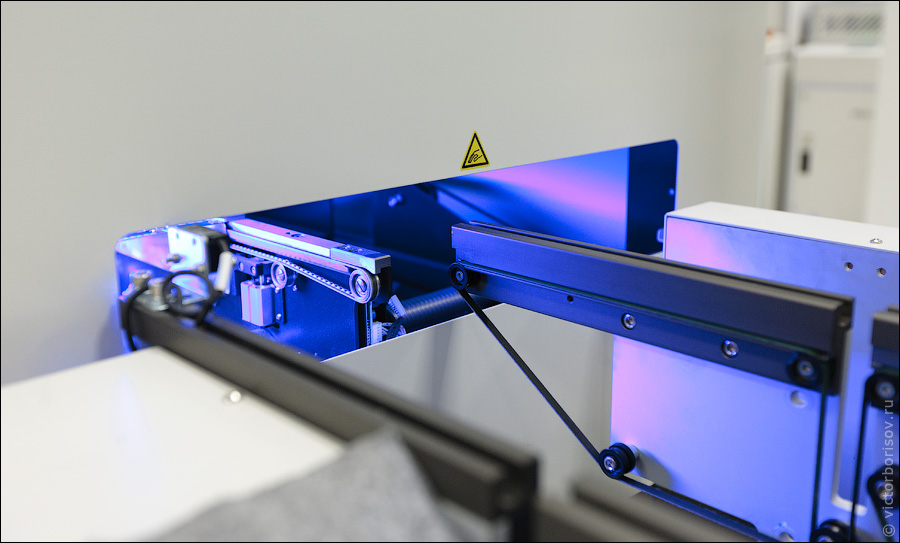

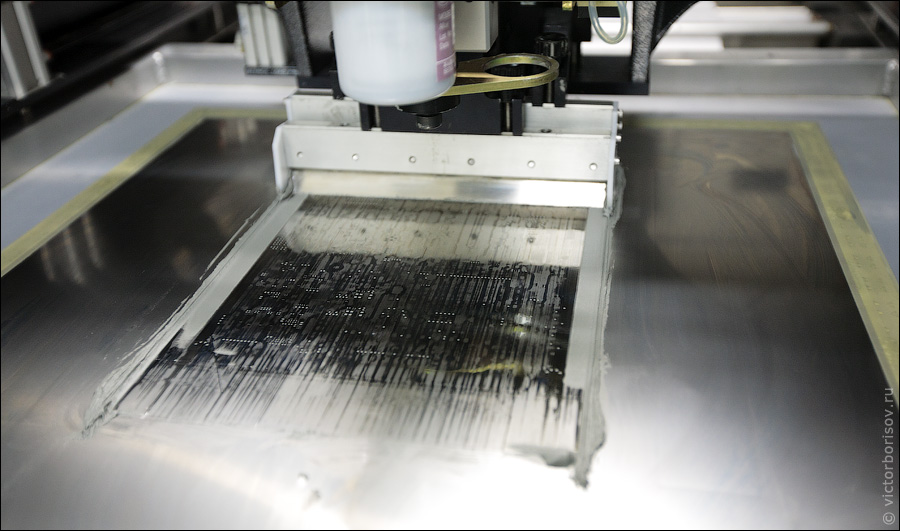

На первом этапе происходит нанесение паяльной пасты на контактные площадки платы.

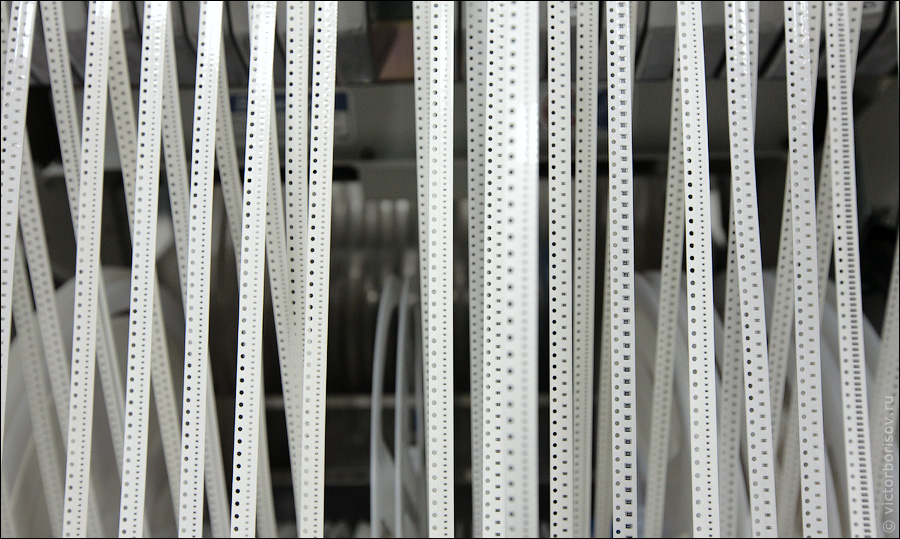

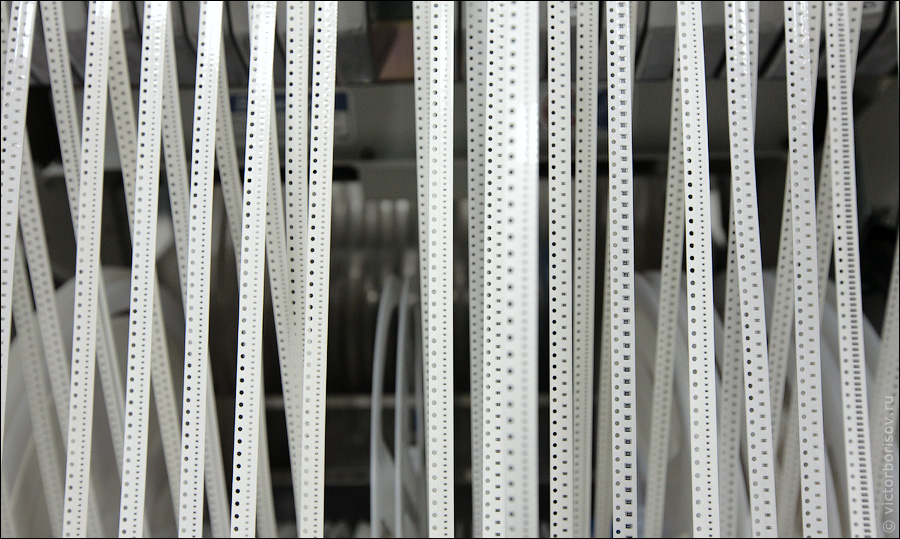

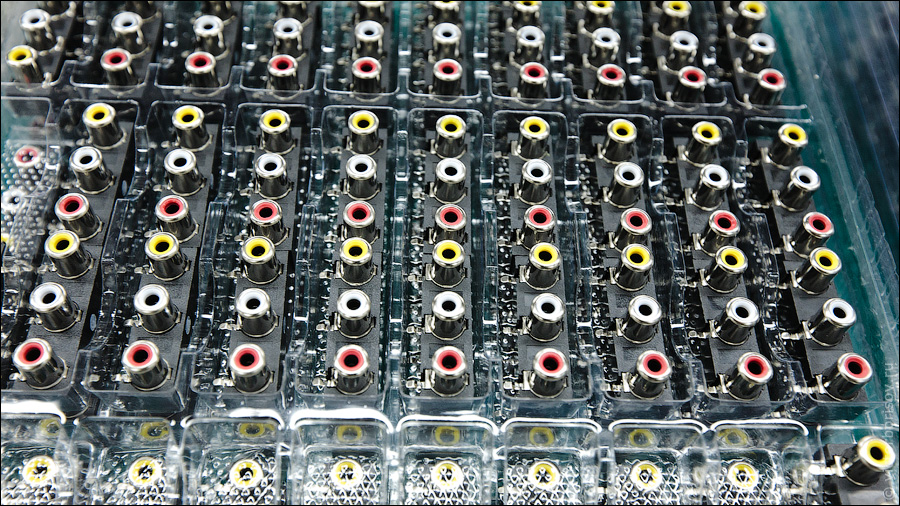

На специальных лентах в машину подаются устанавливаемые компоненты.

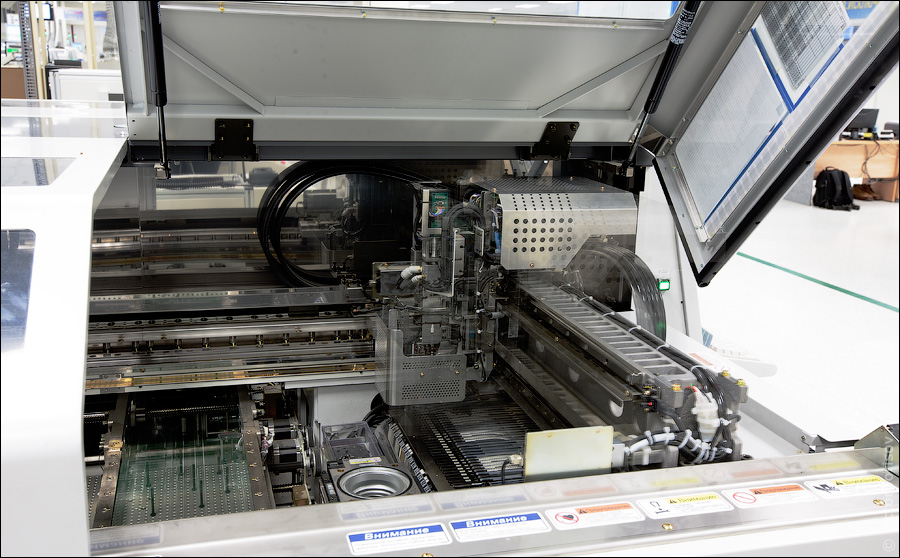

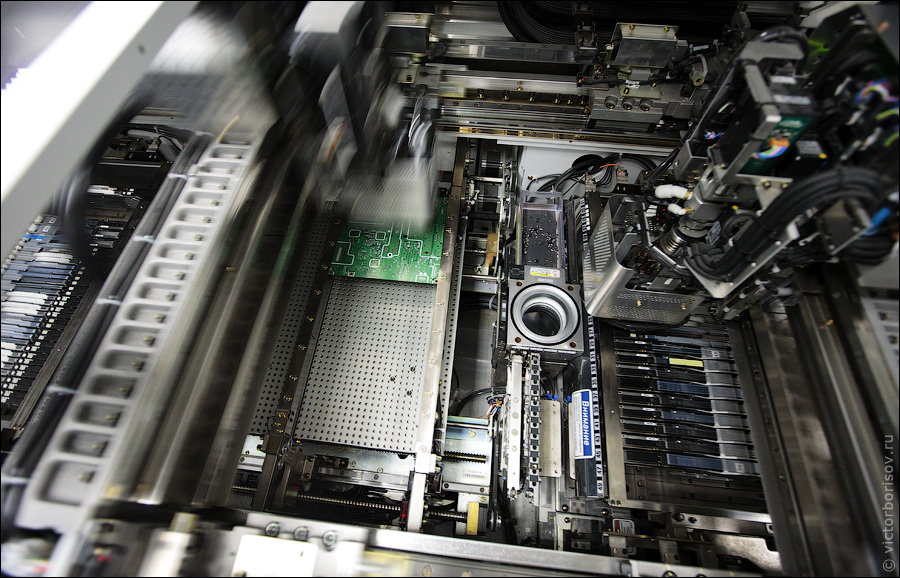

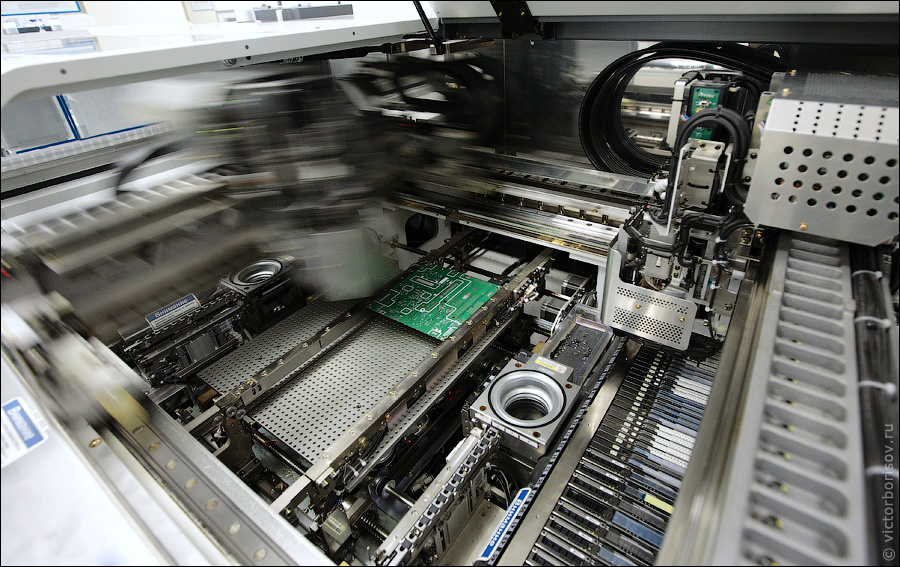

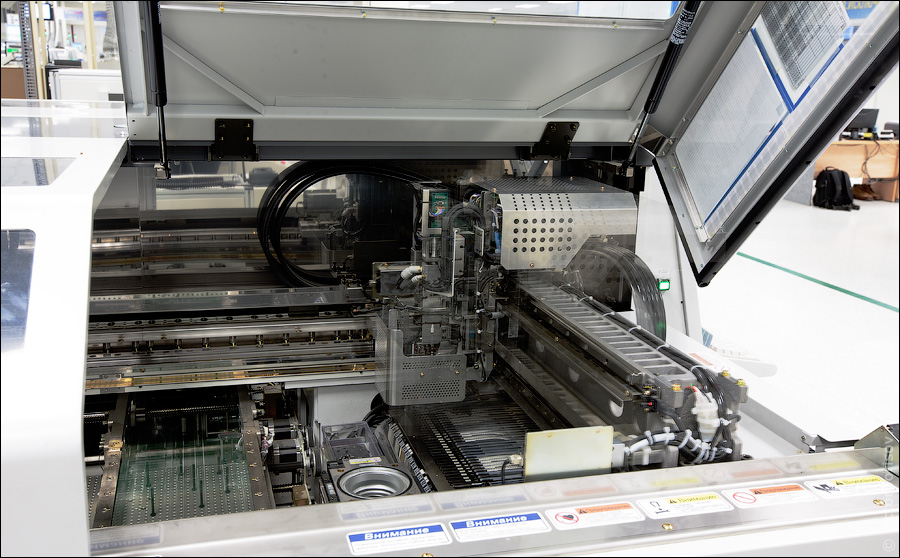

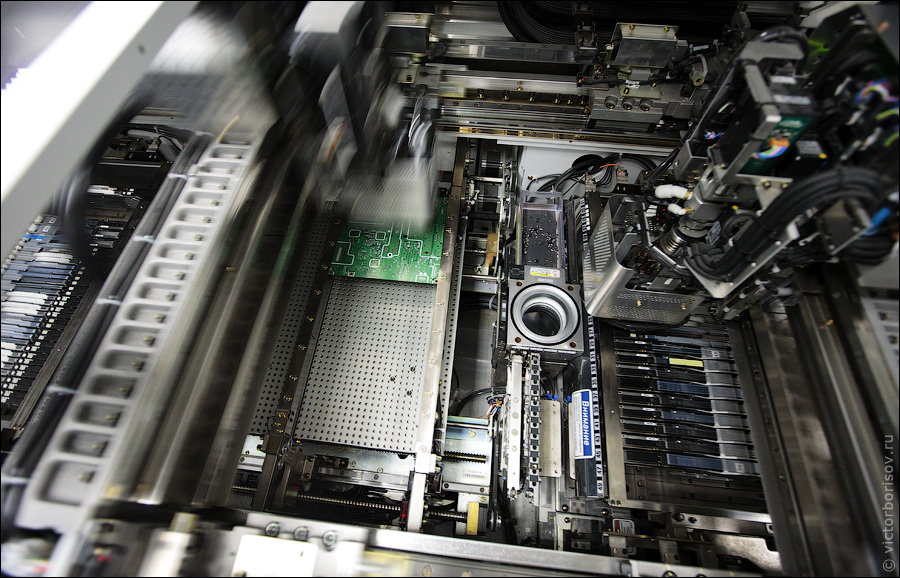

Вот здесь происходит монтаж компонентов.

Процесс полностью автоматизирован, а оборудование достаточно универсально и позволяет за минимальное время адаптировать линию под новые платы.

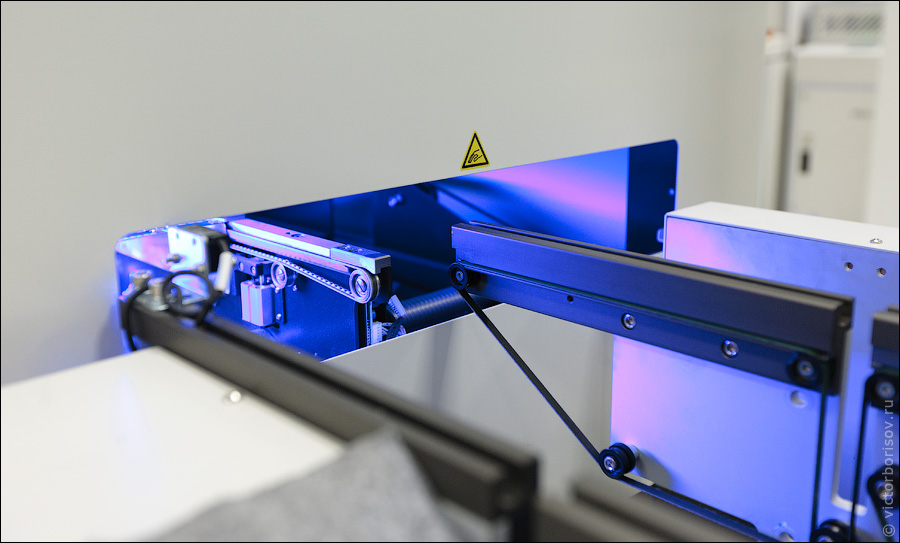

После монтажа происходит групповая пайка методом оплавления пасты в печи.

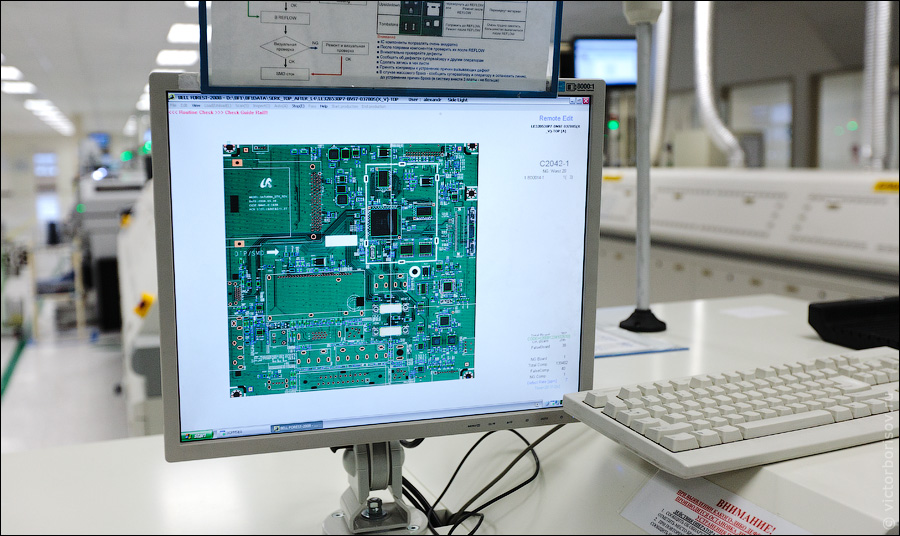

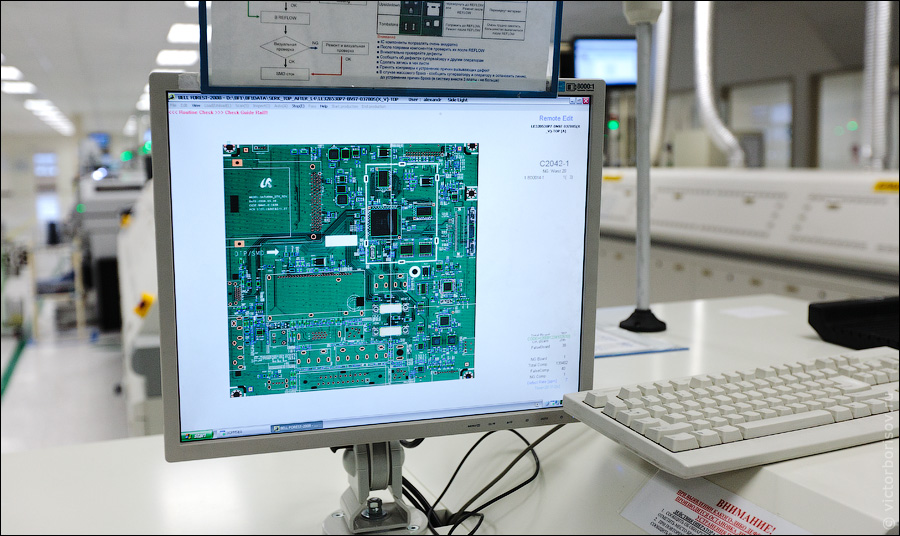

На выходе с конвейера происходит этап тестирования каждой платы. Брак сведен до минимума.

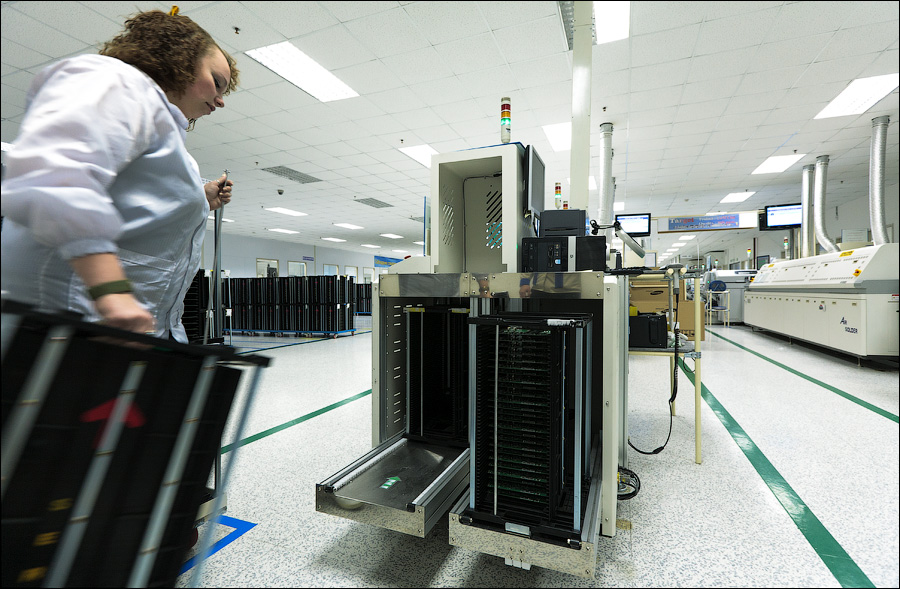

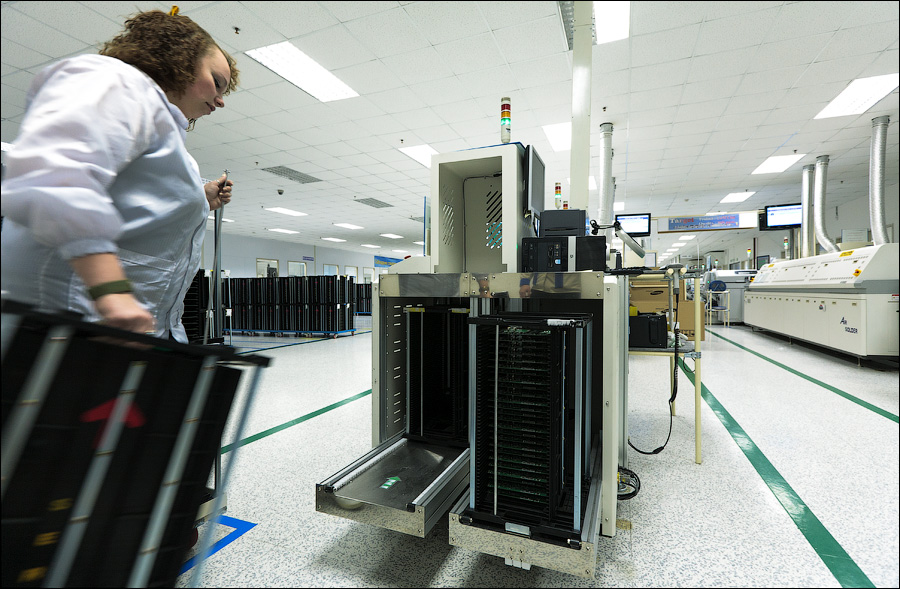

Готовые платы собираются в стойки.

И складируются до момента перевозки в следующий цех.

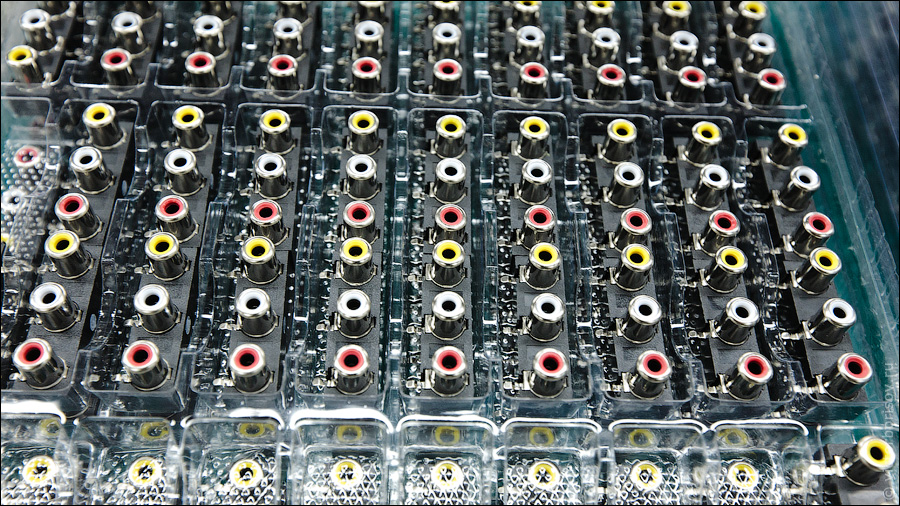

Здесь на эту же плату монтируют более крупные компоненты.

Эти операции выполняются вручную — это дешевле с экономической точки зрения.

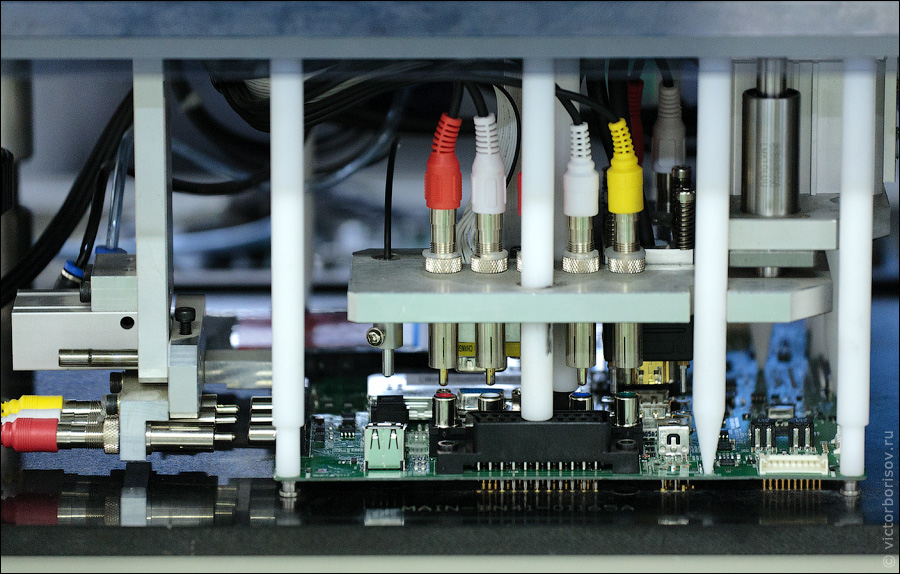

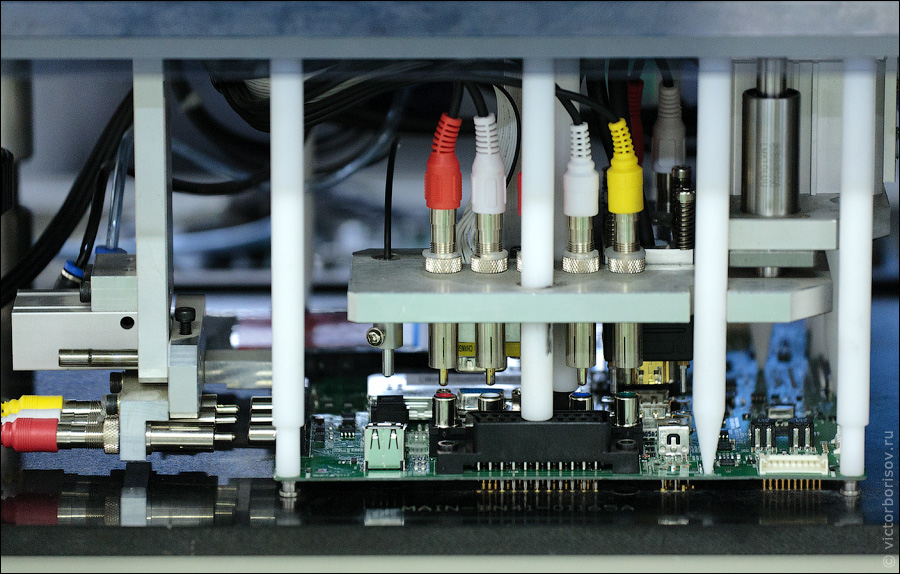

Диагностическое оборудование для собранных плат.

А теперь заключительный этап — отверточная сборка готового изделия и отправка его на склад.

Корпус, матрица и электроника собираются в несколько рук, телевизор вручную передаётся по конвейеру.

Собранный телевизор сразу же попадает на диагностический стенд, где за несколько секунд проверяют его работоспособность и выключив передают дальше.

На соседней линии собирают плазменные телевизоры. К сожалению, мы не сможем посмотреть как происходит процесс сборки матриц.

На заводе в основном работает молодежь, преимущественно девушки.

После проверки телевизор укладывается в коробку, запечатывается и перевозится на склад.

Вот так все просто.

Начнем с производства пластиковых деталей. На завод привозят такие гранулы пластиката.

Которые смешиваются в специальной машине.

Далее по трубам гранулят попадает в цех штамповки. В правом нижнем углу видны пресс-формы.

Станки для штамповки в которые устанавливаются пресс-формы.

Вот как это выглядит. Здесь видно сжатую пресс-форму, в которую под большим давлением впрыскивается расплавленный пластик.

Открытый пресс с готовой окантовкой экрана телевизора, которую сейчас снимает специальное устройство.

И передаст рамку дальше по конвейерной линии.

Где на нее поставят логотип специальным тампоном.

А это соседний зал с более совершенными прессами.

Все производство полностью автоматизировано. Обычно 2 человека обслуживают цех из 6 прессов. Вмешательство в процесс минимальное.

Аналогичным образом выпускаются другие части корпуса.

Далее переходим в цех производства пенопласта.

Здесь также используются специальные пресс-формы для штамповки.

Сначала пенополистирол вспенивается при температурной обработке в этой машине. Получаются гранулы диаметром около 5 мм.

Затем происходит формовка.

Формование происходит методом удара паром за счет спекания гранул друг с другом.

Готовые формы с пылу с жару.

Все это складируется рядами высотой до 5 метров.

А теперь самое интересное. Линия SMD (Surface mounted device) - Поверхностного монтажа.

На первом этапе происходит нанесение паяльной пасты на контактные площадки платы.

На специальных лентах в машину подаются устанавливаемые компоненты.

Вот здесь происходит монтаж компонентов.

Процесс полностью автоматизирован, а оборудование достаточно универсально и позволяет за минимальное время адаптировать линию под новые платы.

После монтажа происходит групповая пайка методом оплавления пасты в печи.

На выходе с конвейера происходит этап тестирования каждой платы. Брак сведен до минимума.

Готовые платы собираются в стойки.

И складируются до момента перевозки в следующий цех.

Здесь на эту же плату монтируют более крупные компоненты.

Эти операции выполняются вручную — это дешевле с экономической точки зрения.

Диагностическое оборудование для собранных плат.

А теперь заключительный этап — отверточная сборка готового изделия и отправка его на склад.

Корпус, матрица и электроника собираются в несколько рук, телевизор вручную передаётся по конвейеру.

Собранный телевизор сразу же попадает на диагностический стенд, где за несколько секунд проверяют его работоспособность и выключив передают дальше.

На соседней линии собирают плазменные телевизоры. К сожалению, мы не сможем посмотреть как происходит процесс сборки матриц.

На заводе в основном работает молодежь, преимущественно девушки.

После проверки телевизор укладывается в коробку, запечатывается и перевозится на склад.

Вот так все просто.

Комментариев 2

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.