Знакомство с заводом Nokian Tyres во Всеволжске

Знаете ли вы, что при производстве одной шины Nokian применяется около десяти различных резиновых смесей? В одной только протекторной ленте – четыре состава, не считая подпротекторного слоя! Разумеется, у каждой модели свои «составляющие»: для Hakkapeliitta применяются одни составы, для Nordman – другие. Но технологии производства одинаковы, причем независимо от того, где шины выпускаются: в Финляндии или России. Кстати, а вы знаете, что российский завод Nokian Tyres «эффективнее» финского?

В чем отличие?

Завод во Всеволожске был официально открыт ровно девять лет назад, в сентябре 2005-го. В бизнес-плане, который был принят в 2004 году, мощности российского предприятия изначально составляли 4 миллиона шин в год. В настоящий момент здесь ежегодно производится уже 15 миллионов шин! И это не предел: когда будет запущена 14-я линия, суммарная мощность составит 17,5 миллиона, и по объему производства завод переместится с третьего на второе место в Европе, в России он и так первый.

Объемы производства продолжают расти: судя по «стене достижений», суточный рекорд бьется чуть ли не ежедневно! Это притом что на предприятии работают всего 1100 сотрудников! Как утверждают представители компании, по эффективности производства завод во Всеволожске оставил далеко позади самые лучшие в этом отношении предприятия конкурентов.

Все дело в отношении Nokian Tyres к своему детищу. Это не просто «российский филиал» для успешного продвижения на местном рынке, а завод полного производственного цикла, который оснащен по последнему слову техники и, кстати, ориентирован на экспортные поставки, ведь около 70% выпускаемых во Всеволожске шин отправляется на внешние рынки, в страны Скандинавии, Южной и Центральной Европы, Америки…

Опять же это не копия финского завода мощностью всего 8 миллионов шин – российское предприятие изначально строилось с расчетом на большие объемы, поэтому потоки материалов максимально оптимизированы, последние производственные линии имеют повышенную производительность, обеспечивая в сумме столь внушительные цифры. Может, и это далеко не рекорд?

«С точки зрения технических возможностей есть куда расширяться – свободные площади рядом с заводом имеются, - объясняет директор по производству Александр Уставщиков, который знакомит нас с предприятием. – Ограничение скорее с точки зрения экономической целесообразности, потому что на одном месте мы имеем завод мощностью 17,5 миллиона шин в год с соответствующим оборотом материалов и готовой продукции. Значительная часть выпускаемых во Всеволожске шин идет на экспорт в европейские страны, а это уже логистические затраты. Расти дальше на одной площадке уже экономически не выгодно».

Большое производство требует соответствующей инфраструктуры. Для сотрудников компании рядом с заводом возведен жилой поселок HAKKAPELIITTA VILLAGE, к предприятию подведена железнодорожная ветка, есть даже собственная электрогенерация. Производство требует 25 МВт электрической мощности. При таких объемах это означает серьезные затраты на электроэнергию, да и риски велики: если произойдет сбой в электросетях, производство станет. Поэтому у компании General Electric были закуплены 4 машины: газовые двигатели выдают по 3 МВт каждый, то есть суммарно обеспечивают почти половину требуемой энергии.

Повод для гордости

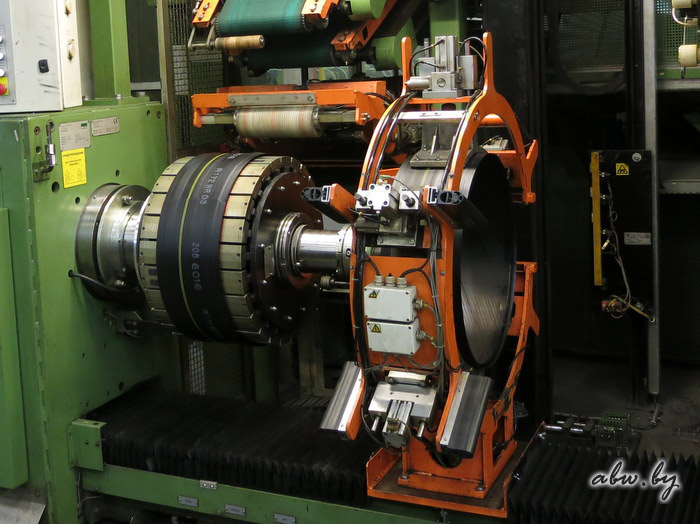

В цехах сборки установлено 46 сборочных машин, в том числе 5 новейших VMIMAXX (Голландия), которые на 50% производительнее прежних моделей. К слову, прототип такой машины опытно эксплуатировался как раз на предприятии Nokian Tyres (правда, в Финляндии). За год специалисты компании подготовили для производителя оборудования практические замечания. Первый промышленный экземпляр MAXX был поставлен на завод во Всеволожске…

Высокая степень автоматизации, с одной стороны, повышает производительность, с другой – снижает влияние человеческого фактора. «Оператор не влияет на качество изготовления шины», - утверждают представители завода. И с гордостью отмечают, что коллектив предприятия вносит свой вклад в повышение эффективности производства.

«Мы достигли высоких компетенций в вопросе модернизации промышленного оборудования. Мы не придумываем новые машины, но по модернизации существующих есть очень интересные решения. Причем эти идеи принимаются не только нашими финскими коллегами, но и производителями оборудования. Скажем, VMI – это ведущий производитель оборудования для шинной индустрии с огромным опытом. И когда специалисты приезжают к нам и перенимают наши наработки, спрашивая разрешение на их использование, - это, конечно, повод для гордости», - говорит Александр Уставщиков.

1% негодности

Контроль качества осуществляется на всех этапах, начиная с производства резиновой смеси и заканчивая готовым продуктом. Говорят, брак на предприятии не превышает 1%. То, что поправимо, отправляется на переработку или исправление, а уже готовые, но «негодные» шины режутся – понятия «второго сорта» на предприятии не существует.

Контроль качества сотрудники завода в шутку называют «двухсотпроцентным» - каждая готовая шина проходит сначала визуальный, а затем инструментальный контроль. Так, быстро прокручивая покрышку на специальном станке, мастер оценивает ее на предмет отсутствия дефектов (всего около ста параметров!), после чего либо признает ее годной, либо отбраковывает.

Несмотря на то что шины затем отправляются еще и на инструментальный контроль на оборудовании ZF, этот пост – один из самых важных на предприятии. На него назначается только очень опытный персонал, который отработал на других этапах производства. И ответственность не только моральная: по клейму можно точно определить, какой именно сотрудник проводил проверку…

«Зима» и «лето»

Завод изготавливает до 120 продуктов в день – всего 1400 продуктов в год. Под продуктом понимается не только модель шины, но и типоразмер. Сейчас в производстве находятся зимние Hakkapeliitta и Nordman - как раз к предстоящему сезону. Время для производства летних моделей наступит ближе к зиме…

Кстати, интересно соотношение выпускаемых шин по сезонности: около 70% приходится на зимние модели и только порядка 30% – на летние. По словам собеседника, шипованных шин производится больше, чем нешипованных, а наиболее востребованные размеры – с 16-го по 18-й. Здесь, конечно, сказывается ценовая политика компании. Но главное - у многих Nokian ассоциируется в первую очередь с зимними моделями!

«Мы хотим быть достаточно сильным игроком и в летнем секторе рынка, - говорит Уставщиков. - Исследовательский центр в Финляндии занимается разработками по созданию резиновых смесей для того, чтобы выйти с нашими летними продуктами. Они, конечно же, есть и сейчас, но процесс усовершенствования не останавливается. Зимняя тема нами уже хорошо проработана: мы знаем, что нужно делать, чтобы выпускать первоклассные шины для снега и льда. Соответственно и в летнем сегменте мы должны создать такой продукт, который будет составлять серьезную конкуренцию лидерам рынка».

Очередной шаг в «летнем» направлении финская компания уже сделала, подготовив новую линейку шин для внедорожников и кроссоверов. Это модели HakkaBlackSUV и HakkaBlueSUV, а также NordmanSSUV со своими «изюминками» в технологиях и заявленными преимуществами перед соперниками. С ними мы познакомились как раз перед поездкой во Всеволожск, на финском полигоне PremierPark в окрестностях Порвоо. О том, что представляют собой новинки и как они показали себя в деле, расскажем в следующий раз.

Иван КРИШКЕВИЧ

Фото автора

ABW.BY

Каждая партия резиновой смеси подлежит проверке (обратите внимание на обрезанный кончик). Красная бирка указывает на то, что образец из данной партии еще проходит испытания

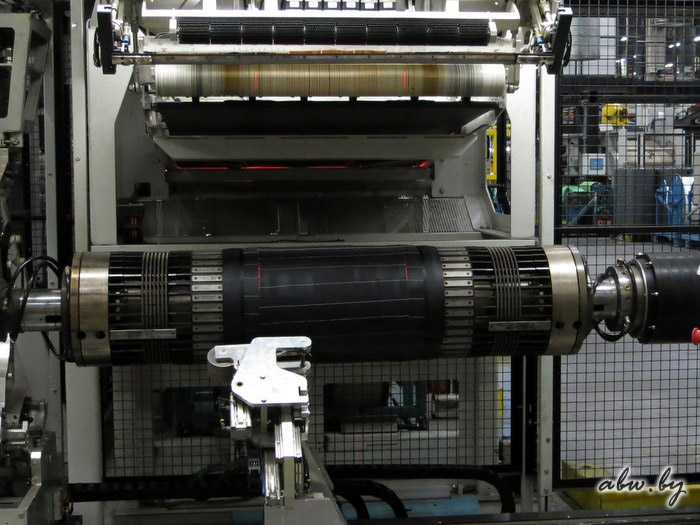

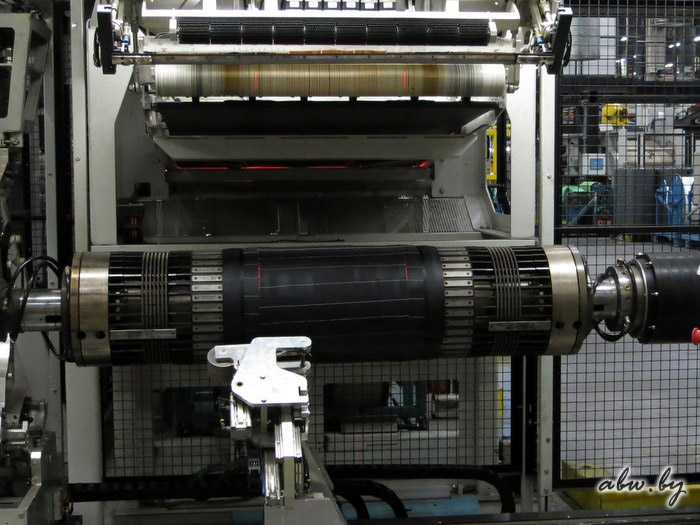

Протекторная лента выглядит цельной, хотя на самом деле состоит из нескольких разных по жесткости резиновых смесей

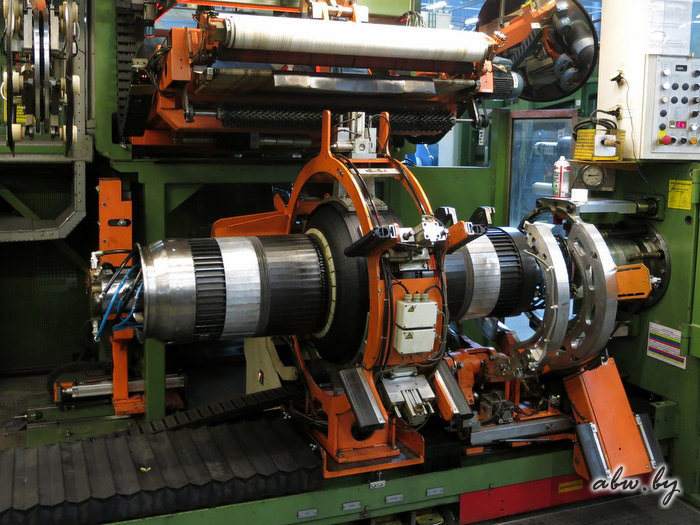

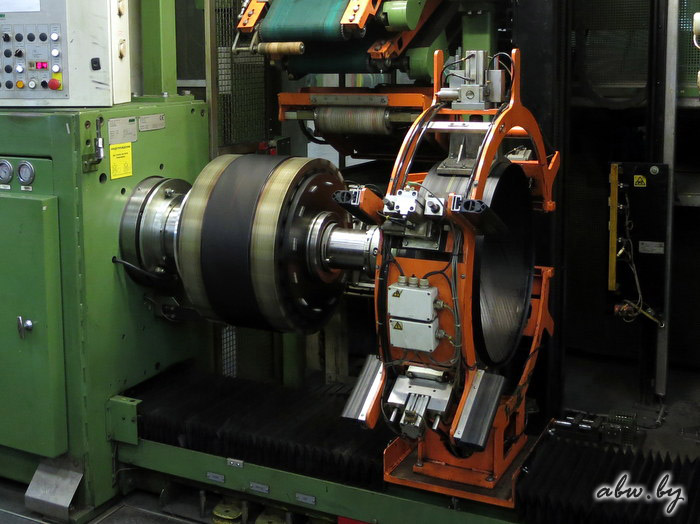

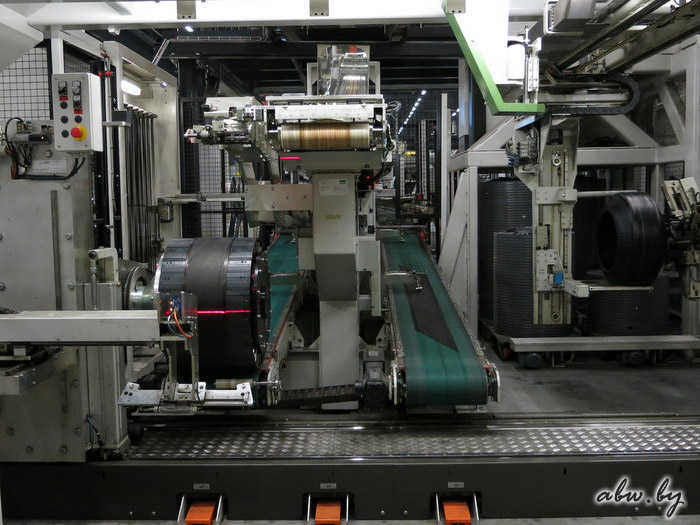

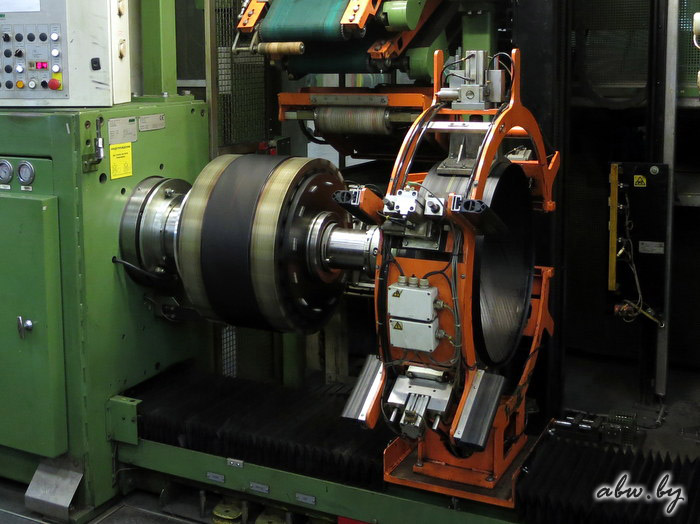

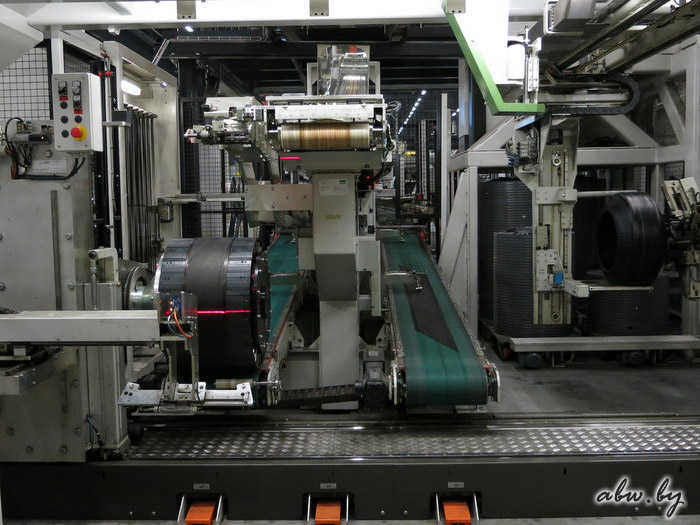

Так собирается протекторный пакет

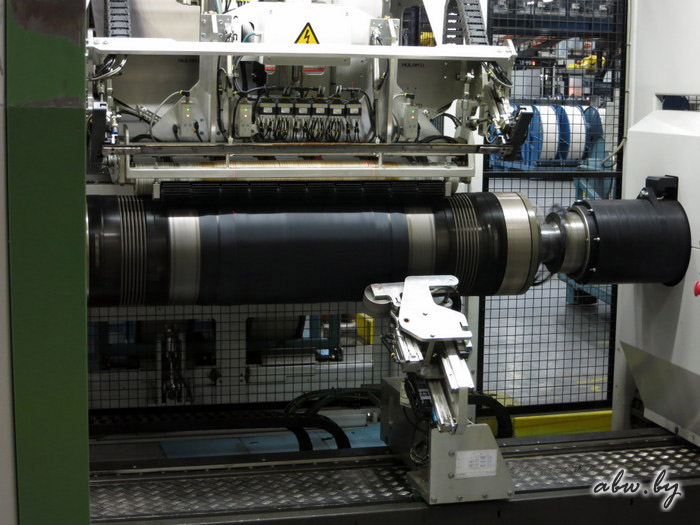

Процесс сборки шины в самом разгаре!

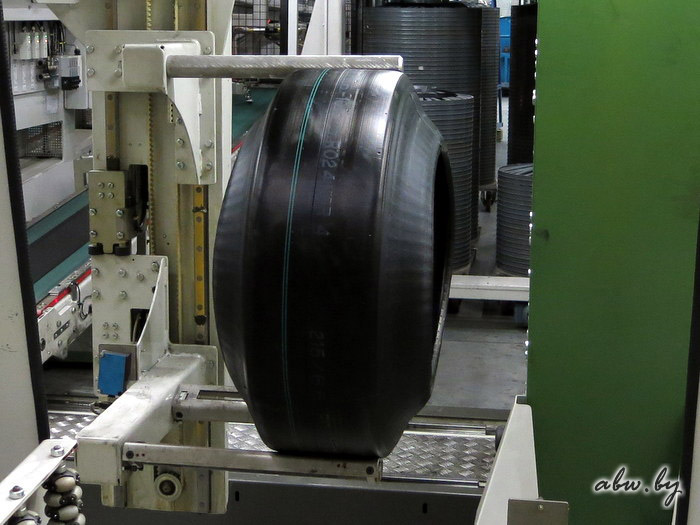

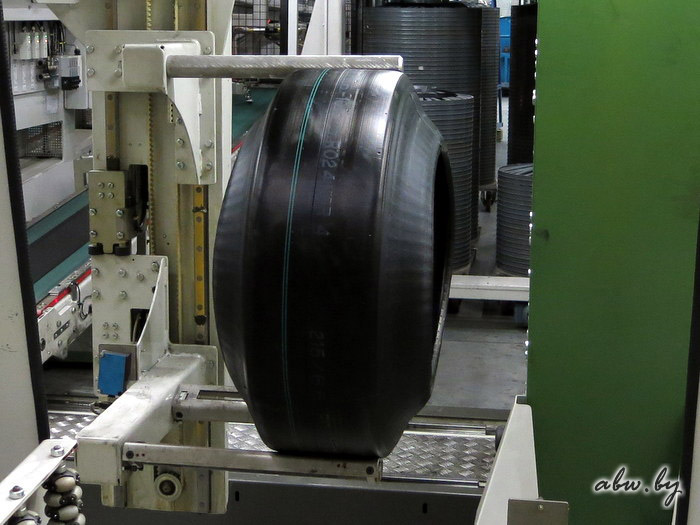

Вот так после сборки выглядит «зеленая» шина, которой предстоит «дозреть» в процессе вулканизации

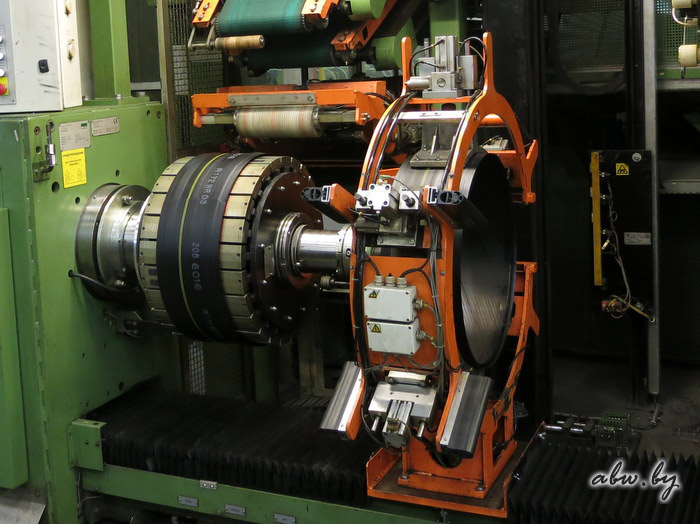

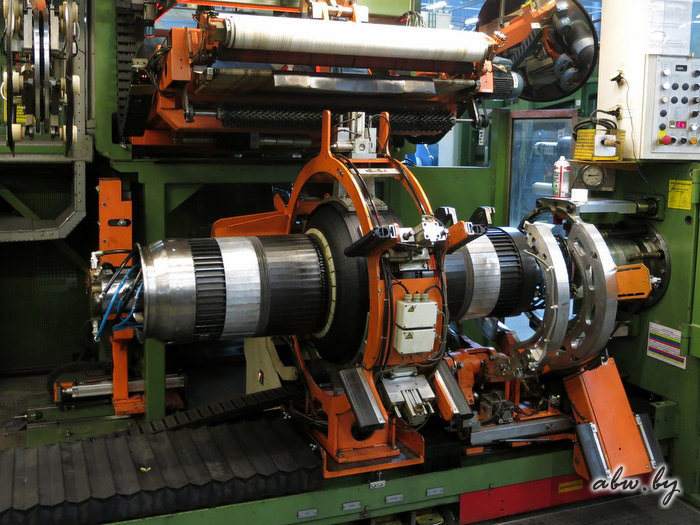

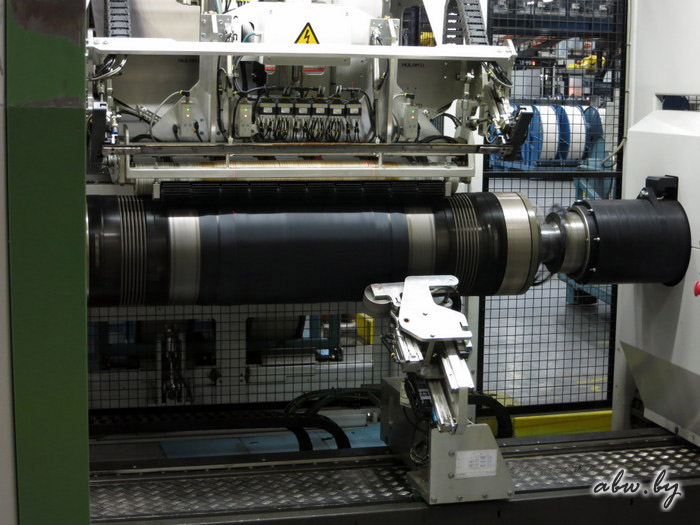

Та самая машина VNIMAXX. Она на 50% производительнее оборудования предыдущего поколения

Процесс вулканизации в зависимости от модели и типоразмера занимает от 9 до 15 минут. Кстати, из пресс-форм уже готовые шины выходят без пресловутых технологических усиков благодаря специальным клапанам-минивэнам

источник

В чем отличие?

Завод во Всеволожске был официально открыт ровно девять лет назад, в сентябре 2005-го. В бизнес-плане, который был принят в 2004 году, мощности российского предприятия изначально составляли 4 миллиона шин в год. В настоящий момент здесь ежегодно производится уже 15 миллионов шин! И это не предел: когда будет запущена 14-я линия, суммарная мощность составит 17,5 миллиона, и по объему производства завод переместится с третьего на второе место в Европе, в России он и так первый.

Объемы производства продолжают расти: судя по «стене достижений», суточный рекорд бьется чуть ли не ежедневно! Это притом что на предприятии работают всего 1100 сотрудников! Как утверждают представители компании, по эффективности производства завод во Всеволожске оставил далеко позади самые лучшие в этом отношении предприятия конкурентов.

Все дело в отношении Nokian Tyres к своему детищу. Это не просто «российский филиал» для успешного продвижения на местном рынке, а завод полного производственного цикла, который оснащен по последнему слову техники и, кстати, ориентирован на экспортные поставки, ведь около 70% выпускаемых во Всеволожске шин отправляется на внешние рынки, в страны Скандинавии, Южной и Центральной Европы, Америки…

Опять же это не копия финского завода мощностью всего 8 миллионов шин – российское предприятие изначально строилось с расчетом на большие объемы, поэтому потоки материалов максимально оптимизированы, последние производственные линии имеют повышенную производительность, обеспечивая в сумме столь внушительные цифры. Может, и это далеко не рекорд?

«С точки зрения технических возможностей есть куда расширяться – свободные площади рядом с заводом имеются, - объясняет директор по производству Александр Уставщиков, который знакомит нас с предприятием. – Ограничение скорее с точки зрения экономической целесообразности, потому что на одном месте мы имеем завод мощностью 17,5 миллиона шин в год с соответствующим оборотом материалов и готовой продукции. Значительная часть выпускаемых во Всеволожске шин идет на экспорт в европейские страны, а это уже логистические затраты. Расти дальше на одной площадке уже экономически не выгодно».

Большое производство требует соответствующей инфраструктуры. Для сотрудников компании рядом с заводом возведен жилой поселок HAKKAPELIITTA VILLAGE, к предприятию подведена железнодорожная ветка, есть даже собственная электрогенерация. Производство требует 25 МВт электрической мощности. При таких объемах это означает серьезные затраты на электроэнергию, да и риски велики: если произойдет сбой в электросетях, производство станет. Поэтому у компании General Electric были закуплены 4 машины: газовые двигатели выдают по 3 МВт каждый, то есть суммарно обеспечивают почти половину требуемой энергии.

Повод для гордости

В цехах сборки установлено 46 сборочных машин, в том числе 5 новейших VMIMAXX (Голландия), которые на 50% производительнее прежних моделей. К слову, прототип такой машины опытно эксплуатировался как раз на предприятии Nokian Tyres (правда, в Финляндии). За год специалисты компании подготовили для производителя оборудования практические замечания. Первый промышленный экземпляр MAXX был поставлен на завод во Всеволожске…

Высокая степень автоматизации, с одной стороны, повышает производительность, с другой – снижает влияние человеческого фактора. «Оператор не влияет на качество изготовления шины», - утверждают представители завода. И с гордостью отмечают, что коллектив предприятия вносит свой вклад в повышение эффективности производства.

«Мы достигли высоких компетенций в вопросе модернизации промышленного оборудования. Мы не придумываем новые машины, но по модернизации существующих есть очень интересные решения. Причем эти идеи принимаются не только нашими финскими коллегами, но и производителями оборудования. Скажем, VMI – это ведущий производитель оборудования для шинной индустрии с огромным опытом. И когда специалисты приезжают к нам и перенимают наши наработки, спрашивая разрешение на их использование, - это, конечно, повод для гордости», - говорит Александр Уставщиков.

1% негодности

Контроль качества осуществляется на всех этапах, начиная с производства резиновой смеси и заканчивая готовым продуктом. Говорят, брак на предприятии не превышает 1%. То, что поправимо, отправляется на переработку или исправление, а уже готовые, но «негодные» шины режутся – понятия «второго сорта» на предприятии не существует.

Контроль качества сотрудники завода в шутку называют «двухсотпроцентным» - каждая готовая шина проходит сначала визуальный, а затем инструментальный контроль. Так, быстро прокручивая покрышку на специальном станке, мастер оценивает ее на предмет отсутствия дефектов (всего около ста параметров!), после чего либо признает ее годной, либо отбраковывает.

Несмотря на то что шины затем отправляются еще и на инструментальный контроль на оборудовании ZF, этот пост – один из самых важных на предприятии. На него назначается только очень опытный персонал, который отработал на других этапах производства. И ответственность не только моральная: по клейму можно точно определить, какой именно сотрудник проводил проверку…

«Зима» и «лето»

Завод изготавливает до 120 продуктов в день – всего 1400 продуктов в год. Под продуктом понимается не только модель шины, но и типоразмер. Сейчас в производстве находятся зимние Hakkapeliitta и Nordman - как раз к предстоящему сезону. Время для производства летних моделей наступит ближе к зиме…

Кстати, интересно соотношение выпускаемых шин по сезонности: около 70% приходится на зимние модели и только порядка 30% – на летние. По словам собеседника, шипованных шин производится больше, чем нешипованных, а наиболее востребованные размеры – с 16-го по 18-й. Здесь, конечно, сказывается ценовая политика компании. Но главное - у многих Nokian ассоциируется в первую очередь с зимними моделями!

«Мы хотим быть достаточно сильным игроком и в летнем секторе рынка, - говорит Уставщиков. - Исследовательский центр в Финляндии занимается разработками по созданию резиновых смесей для того, чтобы выйти с нашими летними продуктами. Они, конечно же, есть и сейчас, но процесс усовершенствования не останавливается. Зимняя тема нами уже хорошо проработана: мы знаем, что нужно делать, чтобы выпускать первоклассные шины для снега и льда. Соответственно и в летнем сегменте мы должны создать такой продукт, который будет составлять серьезную конкуренцию лидерам рынка».

Очередной шаг в «летнем» направлении финская компания уже сделала, подготовив новую линейку шин для внедорожников и кроссоверов. Это модели HakkaBlackSUV и HakkaBlueSUV, а также NordmanSSUV со своими «изюминками» в технологиях и заявленными преимуществами перед соперниками. С ними мы познакомились как раз перед поездкой во Всеволожск, на финском полигоне PremierPark в окрестностях Порвоо. О том, что представляют собой новинки и как они показали себя в деле, расскажем в следующий раз.

Иван КРИШКЕВИЧ

Фото автора

ABW.BY

Каждая партия резиновой смеси подлежит проверке (обратите внимание на обрезанный кончик). Красная бирка указывает на то, что образец из данной партии еще проходит испытания

Протекторная лента выглядит цельной, хотя на самом деле состоит из нескольких разных по жесткости резиновых смесей

Так собирается протекторный пакет

Процесс сборки шины в самом разгаре!

Вот так после сборки выглядит «зеленая» шина, которой предстоит «дозреть» в процессе вулканизации

Та самая машина VNIMAXX. Она на 50% производительнее оборудования предыдущего поколения

Процесс вулканизации в зависимости от модели и типоразмера занимает от 9 до 15 минут. Кстати, из пресс-форм уже готовые шины выходят без пресловутых технологических усиков благодаря специальным клапанам-минивэнам

источник

Комментариев 7

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.